Минеральные нефтяные масла — Справочник химика 21

В конце прошлого столетия для смазывания узлов трения начали применять в качестве смазок минеральные (нефтяные) масла. Однако большие нагрузки и скорости, усложняющие условия работы узлов трения, потребовали создания и применения смазочных материалов более совершенных, чем масла, полученные перегонкой нефти. В настоящее время нефтяные масла совершенствуются введением в их состав различных присадок, что позволяет улучшать их свойства в желаемом направлении. [c.3]

Поскольку все подобные системы должны запускаться и останавливаться, то необходимо соблюдать умеренное соотношение между маслянистостью и способностью выдерживать сверхвысокие давления. Очень важно, чтобы масло обладало определенной химической стабильностью, даже если и рассчитывают на недолгий срок эксплуатации, который характерен для автомобильных масел. Следует отметить, что в особых случаях, когда нефтяные масла не способны удовлетворить особо жестким эксплуатационным требованиям, используют специально приготовленные синтетические смазочные масла, однако минеральные (нефтяные) масла, особенно усиленные присадками, не только обладают необходимыми свойствами, но и изготовляются в настоящее время в количестве, отвечающем запросам промышленности и притом с наименьшими затратами. Масел ненефтяного происхождения, которые бы были дешевы и могли бы приготавливаться в достаточном количестве, пока пе существует. [c.489]

Усовершенствование процесса холодной полимеризации привело к созданию новых типов бутадиен-стирольных каучуков— маслонаполненных (или просто масляных). В такие каучуки при их изготовлении добавляют 14—17% минерального (нефтяного) масла. Например, маслонаполненный бутадиен-стирольный каучук холодной полимеризации СКС-ЗОАМ-15, содержит около 15% масла. Введение дешевых нефтяных масел в бутадиен-стирольные каучуки позволяет существенно снизить их себестоимость и несколько уменьшить теплообразование, практически не изменяя основных свойств резин. Все перечисленные виды СКС, однако, очень жестки и требуют при использовании предварительной термоокислительной пластикации при температуре 130—140 °С. [c.43]

Все перечисленные виды СКС, однако, очень жестки и требуют при использовании предварительной термоокислительной пластикации при температуре 130—140 °С. [c.43]

Однако в некоторых случаях повышенные технические требования, предъявляемые к обычным минеральным нефтяным маслам с присадками , не могут их обеспечить. Все это привело к разработке новой технологии получения синтетических масел полимеризацией этилена и кремнийорганических соединений, фторированием углеводородов, синтезом сложных эфиров и др. [c.177]

В гидроприводах станков и машин-автоматов, работающих в интервале температур 10—70° С, обычно используются минеральные (нефтяные) масла при групповом приводе, как правило, применяется водо-масляная эмульсия. При выборе рабочей жидко- [c.140]

Для смазки поршневых авиационных двигателей применяют масла двух видов минеральные (нефтяные) масла без присадок и минеральные масла с различными присадками. Используются в основном [c.401]

Минеральные нефтяные масла представляют собой смесь ароматических, нафтеновых и парафинистых (метановых) углеводородов. [c.29]

Токсикологическая характеристика— см. минеральные нефтяные масла. [c.31]

Минеральные нефтяные масла [c.199]

Минеральные (нефтяные) масла. Все нефтяные масла представляют реальную угрозу для здоровья человека и особенно в условиях, когда возможно образование масляного тумана. Вдыхание масляного тумана или паров масла со взвешенными частицами величиной 1— 100 мк вызывает отравление. Опасность отравления сильно увеличивается, если в масле содержатся сернистые соединения (масла из сернистых нефтей восточного или среднеазиатского происхождения). При наличии в маслах серы могут возникать условия для выделения сероводорода, который вызывает отравление с мгновенной потерей сознания. При действии масел на кожу человека наблюдаются следующие заболевания экземы и воспаления кожных покровов, злокачественные опухоли, фолликулиты или масляные угри. [c.203]

[c.203]

Мыло жидкое (калийное), минеральные (нефтяные) масла (зеленое, соляровое, веретенное и др.), керосин. [c.105]

В качестве жидкого смазочного материала для подшипников в большинстве случаев используют очищенные минеральные (нефтяные) масла. [c.159]

В высоковольтном оборудовании энергосистем и в электрофизических установках различного назначения используются многие виды внутренней изоляции. Одним из видов изоляции является бу-мажно-пропиточная изоляция (БПИ), при изготовлении которой используется вакуумная техника [6, 7]. Исходным материалом для БПИ служат специальные электроизоляционные бумаги и минеральные (нефтяные) масла или синтетические жидкие диэлектрики. Основу БПИ составляют слои бумаги. Каждый слой бумаги может быть сплошным или состоять из витков бумажной ленты. В первом случае это рулоны шириной до 3,5 м, во втором — ролики бумажной ленты шириной от 20 до 400 мм. Рулонная БПИ применяется в секциях силовых конденсаторов и в вводах (проходных изоляторах) ленточная — в конструкциях с электродами относительно сложной конфигурации или в конструкциях большой длины, например в кабелях. [c.36]

Касторовое масло применяется для изготовления главным образом смазок 1-13 (жировой) и 1-ЛЗ, а также различных бензоупорных и маслостойких смазок. Оно может служить основой для получения натриевых и кальциевых мыл или добавляется в смазки в виде присадки для повышения смазывающих и других эксплуатационных свойств. Получают его из семян клещевины. Оно состоит в основном из глицеридов рицинолевой кислоты хороню растворяется в ароматических углеводородах (бензоле, толуоле) и этиловом спирте, но плохо растворяется в бензине при низких температурах. С повышением температуры его растворимость в бензине повышается. Так, при 0° С в бензине растворяется 3—4% масла, а при 20° С — уже 10—12%. Бензин хорошо растворяется в касторовом масле при 0° С до 35%, а при 20° С — до 47—50% (по Панютину и Раппопорту). В минеральных (нефтяных) маслах, богатых ароматическими углеводородами, растворяется до 25% касторового масла, а в маслах парафинового основания — не более 0,5— 1,0%. С повышением температуры и вязкости минерального масла растворимость касторового масла повышается. В хорошо очищенных авиационных маслах растворяется не более 1% касторового масла. В зависимости от способа обработки техническое касторовое масло выпускается рафинированным и нерафинированным (табл. 12. 12). [c.677]

В минеральных (нефтяных) маслах, богатых ароматическими углеводородами, растворяется до 25% касторового масла, а в маслах парафинового основания — не более 0,5— 1,0%. С повышением температуры и вязкости минерального масла растворимость касторового масла повышается. В хорошо очищенных авиационных маслах растворяется не более 1% касторового масла. В зависимости от способа обработки техническое касторовое масло выпускается рафинированным и нерафинированным (табл. 12. 12). [c.677]

Минеральные нефтяные масла не могут удовлетворять вое возрастающие требования авиации вз-за неудовлетворительных вязкост-но-температурвых характеристик, высокой летучести и низкой стабильности при повышенной тенпературв. [c.23]

Основными компонентами отработанных кислот процессов очистки нефти и кислых гудронов являются свободная серная Кислота, мрно-, ди- и полисульфокислоты и минеральная часть [90]. Минеральная часть —это минеральные нефтяные масла, которые представляют собой смесь высокомолекулярных углеводородов различных классов [91]. [c.204]

В зависимости от вида исходного сырья различают нефтяные минеральные масла и минеральные масла иного происхождения (смоляные масла). Минеральные нефтяные масла получаются при переработке нефти. Прочие минеральные масла получаются при переработке каменноугольной, торфя1И)й или сланцевой смол, которые образуются при сухой перегонке ископаемых углей, торфа или сланца. [c.173]

Для авиационных газотурбинных двигателей фирма Esso вырабатывает один сорт минерального (нефтяного) масла Esso Turbo Oil-10 и восемь сортов синтетических масел. [c.259]

Минеральные нефтяные масла. Используются в качестве контактных инсектицидов для борьбы с вредителями, гербицидов для уничтожения сорняков на посевах моркови (керосин, дизельное топливо, соляровое масло), растворителей и носителей токсических веществ при изготовлении инсектицидных и гербицидных препаратов (веретеппое масло № 2 или индустриальное масло Л 12, дизельное топливо). [c.319]

[c.319]

Если в такой молекуле содержится до четырех атомов углерода (как в метане, этане, пропане и бутане), то это вещество при нормальных условиях газообразно когда же в молекуле содержится свыше четырех атомов углерода — то это уже жрщкость (например, пропан и другие углеводороды, содержащиеся в бензине, керосине и минеральных маслах). Если число атомов углерода равно шестнадцати и выше, вещество будет твердым, таким, как всем нам хорошо известные парафин и церезин вазелин, например, представляет собой смесь парафина и очищенного минерального (нефтяного) масла. Наконец, когда число атомов углерода в молекулярной цепи угелеводорода достигает нескольких сотен или тысячи, вещество становится очень твердым и прочным (например, полиэтилен). [c.9]

БАЗОВЫЕ МАСЛА

В качестве базовых масел при производстве смазочных материалов используют минеральные (нефтяные) или синтетические масла-компоненты, для специальных целей применяют также растительные масла. Синтетические масла обычно получают из нефтяного сырья.

Минеральные масла

Высококачественное минеральное базовое масло является надежной предпосылкой для получения современных смазочных материалов. Такие базовые масла-компоненты обладают стабильными свойствами, в частности высокой приемистостью к присадкам, обеспечивая эффективность их действия, а также хорошими смазочными свойствами, обеспечивая гидродинамический режим смазывания в обычных эксплуатационных условиях в широком диапазоне рабочих температур при условии выбора подходящей вязкости. Однако на базе минерального масла трудно, а иногда и невозможно разработать смазочный материал, обладающий отличными свойствами при низких температурах и в то же время сохраняющий достаточно высокие смазочные свойства и при высоких эксплуатационных температурах.

Гидрокрекинговые (гидрокрекинг минерального масла)

Частично синтетические (полусинтетические) масла

Свойства минеральных масел можно улучшать заменой части минерального масла на синтетические компоненты. Таким образом можно производить обладающие хорошими свойствами при низких температурах, круглогодичные масла SAE 5W-XX, которые трудно производить на базе одного только минерального масла.

Таким образом можно производить обладающие хорошими свойствами при низких температурах, круглогодичные масла SAE 5W-XX, которые трудно производить на базе одного только минерального масла.

Синтетические масла

С помощью синтетических базовых масел можно улучшить свойства смазочных материалов. Однако само по себе применение синтетического базового масла не всегда гарантирует высокие эксплуатационные свойства товарного продукта. Для достижения этой цели требуется тщательный подбор компонентов и оптимизация рецептуры продукта. Поэтому возможна весьма большая разница в стоимости «однотипных» синтетических масел.

Синтетические масла позволяют достичь следующих свойств:

— Отличные свойства при низких температурах, в т. ч. легкий запуск двигателя и надежное смазывание в холодных условиях;

— Отличные функциональные свойства при высоких температурах, в частности, стабильность против окисления, низкая летучесть и расход масла;

СПОСОБЫ ПОЛУЧЕНИЯ МАСЕЛ

Смазочные масла получают из той части нефти, которая остается после отгонки топливных фракций. Эта часть нефти называется мазутом.

Если нагревать мазут при атмосферном давлении, то многие индивидуальные углеводороды начинают разлагаться при более низкой температуре, чем их температура кипения. При понижении давления понижается температура кипения, что позволяет выделить нужные фракции. Процесс этот называется вакуумной разгонкой. Для его реализации сооружаются специальные установки, позволяющие из мазута получать различные по вязкости масла. Особенно четко удается произвести разгонку в установках с двукратным испарением, применяемым в современных нефтеперерабатывающих комплексах. Эти масла называют дистиллятными маслами. Их получение предусматривает перегонку или испарение с последующей конденсацией отдельных фракций жидкостей или их смесей (в данном случае нефти или отдельных ее фракций).

В результате вакуумной перегонки получают базовые дистиллятные масла, а оставшиеся продукты (полугудрон и гудрон) используют для получения остаточных масел. Характерной особенностью дистиллятных масел являются их хорошие вязкостно-температурные свойства и высокая термоокислительная стабильность. Но в этих маслах мало соединений, обладающих высокой маслянистостью, т. е. прочностью масляной пленки.

Характерной особенностью дистиллятных масел являются их хорошие вязкостно-температурные свойства и высокая термоокислительная стабильность. Но в этих маслах мало соединений, обладающих высокой маслянистостью, т. е. прочностью масляной пленки.

Остаточные масла, наоборот, обладают высокой естественной маслянистостью, но плохими низкотемпературными и вязкостно-температурными свойствами. Высокая маслянистость остаточных масел связана с находящимися в них продуктами окислительной полимеризации (нефтяными смолами).

Существуют две схемы переработки мазута — топливная и масляная. При топливной получают только одну фракцию (350-500°С), используемую обычно как базовый продукт для каталитического крекинга или гидрокрекинга. При масляной переработке — три фракции: легкие дистиллятные масла (выкипающие при 300-400°С), средние дистиллятные масла (выкипающие при 400-450°С) и тяжелые дистиллятные масла (выкипающие при 450-500°С).

Для получения товарных марок масла подвергают сложным технологическим операциям. Для удаления нежелательных примесей масло очищают. Из него удаляют продукты окислительной полимеризации, органические кислоты, нестабильные углеводороды, серу и ее соединения. Для улучшения низкотемпературных свойств масла подвергают депарафинизации и деасфальтизации. Очищенные продукты при необходимости смешивают для получения нужного уровня вязкости.

Дистиллятные масла используют для приготовления масел, от которых не требуется особо высокой естественной прочности масляной пленки. Остаточные — для масел, высокая маслянистость которых имеет особое значение. Например, для дизельных масел обычно смешивают дистиллятные и остаточные масла в необходимой пропорции.

Масла, используемые в качестве основных моторных масел, называют базовыми маслами. Например, для зимних и летних моторных масел выпускают следующие базовые масла:

М-6 — дистиллятное;

М-8 — дистиллятное с добавлением не менее 14 % остаточного компонента;

М-11 — смесь дистиллятного и не менее 30 % остаточного компонента;

М-14 — смесь дистиллятного и не менее 40 % остаточного компонента;

М-16 — смесь дистиллятного и не менее 50 % остаточного масла;

М-20 — состоит только из остаточных масел.

Для получения всесезонных масел или масел для северных и арктических районов используют в качестве базовых масел глубоко депарафинизированные дистиллятные масла малой вязкости (веретенное АУ, АС-5 и др.).

МЕТОДЫ ОЧИСТКИ МАСЕЛ

Технология очистки базовых масел влияет на их свойства. Применяют следующие методы очистки масел.

1. Выщелачивание. Это самый простой способ. Масло обрабатывают раствором щелочи (NaОН), которая нейтрализует органические кислоты. Продукты окислительной полимеризации (нефтяные смолы и другие вредные примеси) при щелочной очистке не удаляются, поэтому этот способ для моторных масел не применяют.

2. Кислотно-щелочная и кислотно-контактная очистка. При этом методе очистки основным реагентом, входящим в соединения с нежелательными примесями, является серная кислота, которую добавляют в дистиллятное масло до 6%, а в остаточное — до 10%.

Серная кислота разрушает смолисто-асфальтовые и ненасыщенные соединения, которые вместе с непрореагировавшей кислотой выпадают в осадок, образуя кислый гудрон. Наиболее ценные для масел циклановые углеводороды серной кислотой не затрагиваются и после отделения кислого гудрона промываются водным раствором щелочи, которая нейтрализует остатки серной кислоты и кислого гудрона. Очистка заканчивается промывкой масла водой и просушиванием перегретым паром или горячим воздухом.

Для предотвращения возможности образования стойких водомасляных эмульсий обработку щелочью заменяют контактным фильтрованием с использованием отбеливающих глин, обладающих большой адсорбционной способностью поглощать полярно-активные вещества, к которым относятся продукты взаимодействия с серной кислотой.

Кислотную очистку с контактным фильтрованием через отбеливающие земли называют кислотно-контактной очисткой.

Применение для очистки моторных масел серной кислоты имеет существенные недостатки: при современных масштабах производства моторных масел это приводит к огромным безвозвратным расходам серной кислоты — ценного продукта, широко используемого во многих химических производствах.

Кислый гудрон, который является отходом при этом способе очистки, очень токсичный и вредный продукт; дальнейшее использование его по ряду причин нерентабельно, и его огромные скопления являются источником очень вредного воздействия на окружающую природу.

3. Очистка масел селективными растворителями. Это современный и эффективный способ очистки масел.

Особенностью этого метода является возможность в процессе очистки многократного использования селективных растворителей. В качестве селективных растворителей применяют фурфурол, фенол и ряд других веществ.

Принцип селективной очистки заключается в следующем. Подбирают растворитель, который при определенной температуре и количественном соотношении с очищаемым маслом выборочно (селективно) растворяет в себе все вредные примеси и плохо или совсем не растворяет очищаемый продукт, в данном случае — масло.

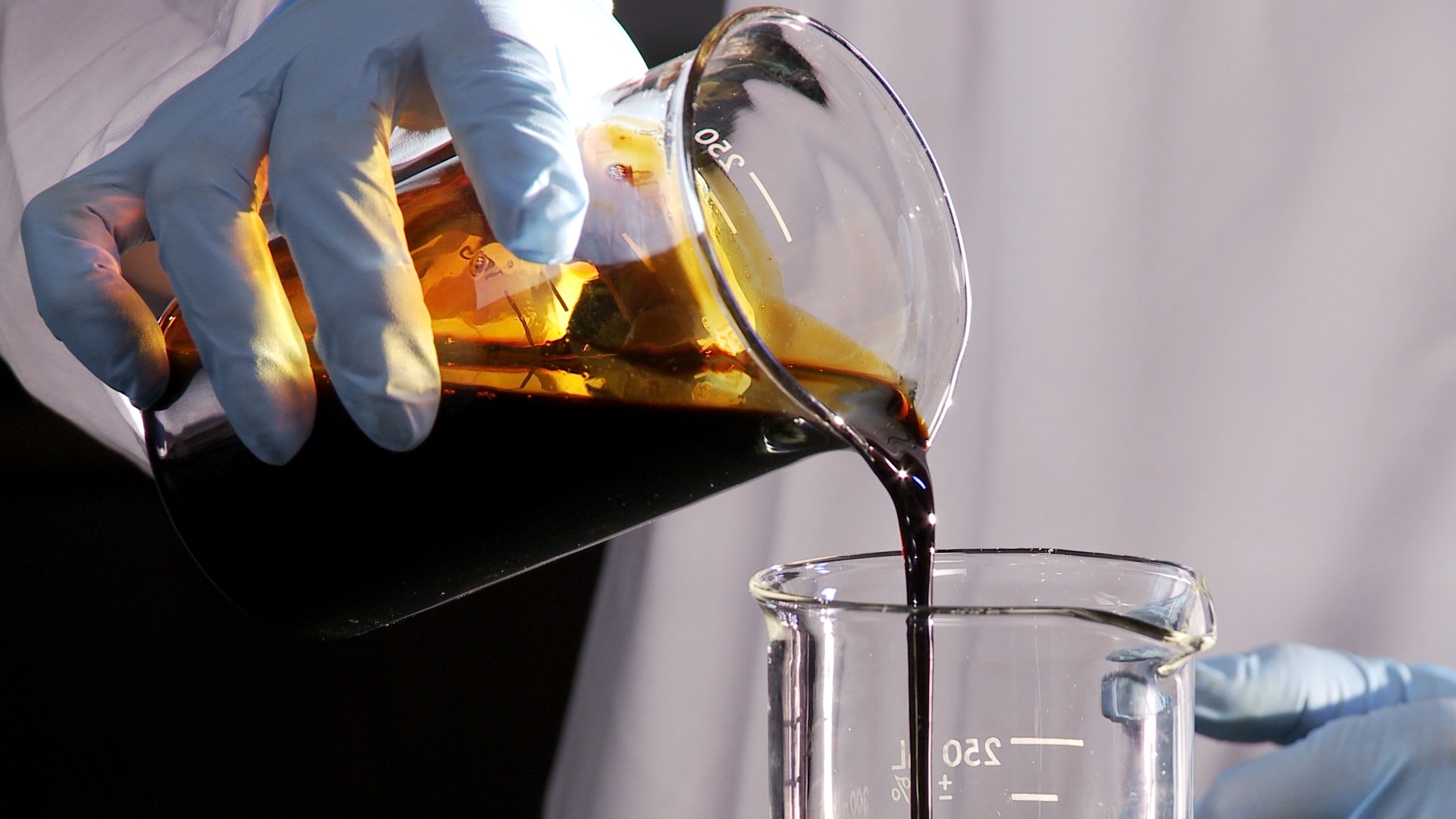

При смешивании очищаемого масла с селективным растворителем основная часть вредных примесей растворяется и переходит в растворитель, который, не смешиваясь с маслом, легко с ним разделяется при отстаивании. Получается слой очищенного масла (рафинадный слой) и слой растворителя с вредными, удаленными из масла примесями. Этот слой называют экстрактом. Слои разделяют. Слой очищенного масла доочищают отбеливающими глинами, а экстракт подвергают регенерации, при которой селективный растворитель отделяется от вредных продуктов и опять вводится в процесс очистки.

Очень важно правильно выбрать как соотношение масла и растворителя, так и температуру, при которой осуществляют процесс очистки. Например, при использовании в качестве селективного растворителя фенола температуру следует поддерживать в диапазоне 50-300°С, а соотношение масла и растворителя 1:1 или 1:2.

При применении фурфурола соотношение очищаемого продукта варьируют в зависимости от желаемой глубины очистки очищаемого масла от 1:1,5 до 1:4.

Для получения качественной очистки высоковязких остаточных масел используют метод парных растворителей. Причем один из них должен выборочно растворять вредные примеси, а другой — очищаемое масло. Происходит как бы разделение полезного и вредного продукта. При растворении примесей применяют креозол с 30-50% фенола, а при растворении рафината — пропан. С целью поддержания пропана в жидком состоянии очистку производят под давлением до 2 Мпа.

Причем один из них должен выборочно растворять вредные примеси, а другой — очищаемое масло. Происходит как бы разделение полезного и вредного продукта. При растворении примесей применяют креозол с 30-50% фенола, а при растворении рафината — пропан. С целью поддержания пропана в жидком состоянии очистку производят под давлением до 2 Мпа.

В последнее время все шире применяют гидрогенизацию, которая является наиболее совершенным способом очистки масел. Процесс аналогичен гидроочистке топлив. Проводят его под давлением до 2 Мпа в присутствии водорода при температуре 380-400°С.

Для улучшения низкотемпературных свойств масел (что имеет особое значение при эксплуатации двигателей зимой, находящихся на открытой стоянке автомобилей и тракторов) подвергают деасфальтизации и депарафинизации. Удаление из масла этих соединений, обладающих высокой температурой застывания, повышает низкотемпературные свойства масел.

Деасфальтизацию проводят с помощью жидкого пропана, который под давлением 2-4 Мпа смешивают с очищенным маслом в пропорции до 10:1. Процесс протекает в специальных колоннах. Очищаемое масло поступает в среднюю часть колонны, пропан — в нижнюю. Выводится битум из самого нижнего уровня колонны. Раствор очищенного от асфальта масла выводится из верхней части колонны, после чего очищенное масло отделяется от растворителя.

Депарафинизацию масла, т. е. Выделение из него парафина и церезина, производят путем его глубокого охлаждения. Перед охлаждением в масло добавляют растворители и смесь нагревают на 15-20° выше температуры полного растворения парафина и церезина. Затем смесь подвергают охлаждению и фильтрации или центрифугированию. Застывший парафин и церезин остаются на фильтрах. Освобожденное от парафина и церезина масло при его охлаждении в условиях реальной эксплуатации обладает повышенной текучестью, что значительно облегчает пуск двигателя при низких температурах.

В последнее время появляются методы очистки масел, основанные на его фильтрации через специальные мембраны, фильтрующие на молекулярном уровне, которые, например, пропускают молекулу углеводородов и задерживают молекулу продуктов окислительной полимеризации и другие нежелательные примеси. Этот метод еще не получил широкого применения при очистке моторных масел.

Этот метод еще не получил широкого применения при очистке моторных масел.

Г.П. Покровский

«Топливо, смазочные материалы и охлаждающие жидкости», 1985

Минеральные масла | справочник Пестициды.ru

Яблонная ложнощитовка

Яблонная ложнощитовка

Яблонная ложнощитовка — объект действия инсектицидов на основе минеральных масел.

Использовано изображение: [5]

В борьбе с вредными насекомыми применяют главным образом препараты на основе нефтяных масел.

Нефтяные минеральные масла представляют собой смесь различных углеводородов, которые получают в процессе разгонки последней фракции перегонки нефти – мазута. В зависимости от химического состава и физико-химических свойств нефтяные масла, применяемые в защите растений, условно подразделяют на зимние и летние.

Зимние масла (машинное, соляровое, веретенное, зеленое) обладают более высоким интервалом температур кипения, большей вязкостью, большей кислотностью, большим содержанием сульфирующихся веществ в сравнении с летними маслами (вазелиновое, трансформаторное, дизельное). Зимние масла применяются для борьбы с вредителями в период покоя растений, осенью (после опадения листьев) и весной (до распускания почек).

Летние масла менее опасны для растений и могут применяться не только для ранневесенних обработок деревьев, но и в летний период.[1][2]

На сегодняшний день разрешено к применению только вазелиновое масло.[3]

Минеральные масла

действующие вещества

Действие на вредные организмы

Нефтяные минеральные масла – инсектициды и акарициды контактного действия с непродолжительным защитным периодом. Они высокотоксичны для щитовок, ложнощитовок, червецов и клещей. Овицидные свойства выражены недостаточно (за исключением зеленого масла). Некоторые виды масел обладают фунгицидным действием.[4]

Они высокотоксичны для щитовок, ложнощитовок, червецов и клещей. Овицидные свойства выражены недостаточно (за исключением зеленого масла). Некоторые виды масел обладают фунгицидным действием.[4]

Производство минерального базового масла из нефти

07.12.2016

«Как из нефти делают моторное минеральное масло?»

Большая часть смазочных материалов в мире состоит из масел на минеральной основе.

Сырая нефть бывает многих сортов и типов: начиная от светлой, содержащей в основном короткие углеводородные молекулярные цепи и заканчивая черной битумной нефтью состоящей из крупных углеводородных цепей. Нефть представляет собой очень сложные смеси, содержащие множество различных соединений из водорода и углерода. Эти молекулы, известные как углеводороды, могут быть размерами от 4-х атомного метана до огромных молекул с более 60 атомами углерода. Такую дифференциацию размеров молекул в нефти химики давно используют для изготовления привычных нам веществ.

Нефтеперерабатывающий завод

Большинство смазочных масел делают из сырой нефти. Процесс получения происходит на нефтеперерабатывающем заводе. На заводе из сырой нефти производят различные продукты: бензин, дизельное топливо, керосин, мазут.

Смазочное масло состоит из углеводородных молекулам определенного размера: в диапазоне от 26 до 40 атомов углерода. Молекулы, которые используются в бензине или керосине, более короткие и имеют меньше атомов углерода.

Начальный этап переработки нефти — обезвоживание и обессоливание.

После того, как сырую нефть обессоливают и пропускают через печь, где она нагревается и частично испаряется, ее направляют в ректификационную колонну. Эта колонна разделяет углеводороды, пользуясь различной температурой кипения молекул различного размера. В ректификационной колонне нефть нагревают и охлаждают, добиваясь разделения на основе размеров молекул. Самые маленькие углеводороды (от 5 до 10 атомов углерода) поднимаются до самого верха колонны. В дальнейшем из них сделают бензин. Соединения, содержащие от 11 до 13 атомов углерода, будут переработаны в керосин и топливо для реактивных двигателей.

В ректификационной колонне нефть нагревают и охлаждают, добиваясь разделения на основе размеров молекул. Самые маленькие углеводороды (от 5 до 10 атомов углерода) поднимаются до самого верха колонны. В дальнейшем из них сделают бензин. Соединения, содержащие от 11 до 13 атомов углерода, будут переработаны в керосин и топливо для реактивных двигателей.

Соединения имеющие от 26 до 40 атомов углерода — это материал, используемый для создания смазочного масла.

В нижней части колонны, скапливаются самые тяжелые и самые большие из углеводородов: молекулы с длиной цепочки из более 40 атомов углерода. Они используются для битумных продуктов: асфальт, гидроизоляции, краски.

Следующий шаг делается, чтобы уменьшить тенденцию базового масла к окислению в процессе эксплуатации, а также для улучшения характеристик вязкости и температуры застывания.

Процесс экстракции: деасфальтизация — экстракция — депарафинизация — гидроочистка

Вакуумная перегонка мазутов в атмосферно-вакуумных установках является одним из основных способов получения сырья для последующего процесса преобразования — каталитического крекинга.

Процесс деасфальтизации в вакуумной колонне разделяет мазуты на два продукта: гудрон и смазочные дистилляты, которые имеют более высокую температуру кипения.

Экстракция растворителем используется для удаления большей части ароматических соединений и нежелательных компонентов из смазочных дистиллятов. Обычно используемые растворители содержат фенол, фурфурол или диоксид серы. На выходе получаются базовые масла-рафинаты и экстракт с высоким содержанием ароматических углеводородов, которые высоко ценятся в качестве технологического масла или мазута.

После экстракции растворителем рафинаты подвергают депарафинизации, чтобы улучшить текучесть масла при низких температурах. Этот процесс также производит два продукта. Побочный продукт — воск, который содержит парафины, нафтены и некоторые ароматические соединения. Теперь депарафинированное масло может стать базовым для многих смазочных материалов, но есть еще один процесс, который может сделать это минеральное масло продуктом премиум-класса.

Этот процесс также производит два продукта. Побочный продукт — воск, который содержит парафины, нафтены и некоторые ароматические соединения. Теперь депарафинированное масло может стать базовым для многих смазочных материалов, но есть еще один процесс, который может сделать это минеральное масло продуктом премиум-класса.

Гидроочистка изменяет полярные соединения в масле с помощью участия водорода в химической реакции. После этого процесса, масло становится светлым и получает улучшенную химическую стабильность. Окончательное качество такого базового масла определяется применяемой температурой и давлением в процессе гидроочистки.

Процесс преобразования: гидрокрекинг — гидродепарафинизация — гидрочистка.

Гидрокрекинг: в этом процессе рафинирования, масляные дистилляты подвергают химической реакции с водородом в присутствии катализатора при повышенных температурах и давлениях (420°С и 30 атм.). Ароматические и нафтеновые молекулярные кольца разламываются, открываются и присоединяют атомы водорода с образованием изопарафиновой структуры. Взаимодействие с водородом удаляет из масел удалении воду, аммиак и сероводорода.

В блоке гидрогенизации используется специфичный катализатор, который преобразовывает парафины в более желательные изопарафиновые структуры.

Поскольку предыдущие два процесса производят разрыв химических связей между двумя атомами углерода, необходимо произвести насыщение этих ненасыщенных молекул. Это делают путем введения в раствор водорода. Новые молекулы являются насыщенными, более стабильными и лучше противостоят процессу окисления.

Есть небольшие различия в характеристиках готового базового масла, получаемого этими двумя процессами. Основное отличие заключается в содержании ароматических молекул Процесс гидрокрекинга может уменьшить содержание ароматических соединений на 99,5%, в то время как процесс экстракции удаляет всего 15-20%.

В зависимости от уровня переработки и очистки базовые минеральные масла делятся на группы:

I — минеральные масла, которые получены методом селективной очистки и депарафинизации растворителями;

II — улучшеные минеральные масла, с низким содержанием ароматических соединений и парафинов, прошедшие гидрообработку;

III — гидрокрекинговые базовые масла с высоким индексом вязкости, полученные методом каталитического гидрокрекинга.

С помощью крекинга производится самый качественный продукт. Но стоимость переработки масла с использованием этого процесса дороже. Дополнительные расходы в конечном счете оплачивает покупатель.

Белые масла — в чем особенность?

Белые масла – изготовленные на основе бесцветных нефтяных масел химически- и биологически инертные стабильные материалы без вкуса и запаха. Применяются

в качестве сырья, вспомогательных, технологических или смазочных материалов в медицине, косметологии, фармацевтической индустрии, пищевой и непищевой отраслях промышленности.

Белые масла представляют собой очищенную прозрачную смесь жидких фракций насыщенных углеводородов – бесцветных нефтяных масел.

Изготовление и свойства белых масел

Эти материалы получаются путем сложной и дорогостоящей переработки нефти или нефтепродуктов.

Изготовление белых масел осуществляется путем тщательной очистки нефтяных парафиновых или нафтеновых фракций либо с помощью каталитического гидрирования.

В зависимости от конкретной сферы применения в состав сырья для белых масел могут входить смешанные фракции в различных пропорциях.

Применяемое сырье и методы изготовления в большой степени влияют на свойства полученных материалов.

Из парафиновых фракций, например, получают масла малой вязкости с небольшим удельным весом. Из нафтеновых нефтей производят более тяжелые масла большей вязкости.

В составе товарных белых масел опасные для здоровья людей ароматические углеводороды, тяжелые металла серосодержащие соединения и другие вредные вещества полностью отсутствуют или содержатся в очень малых количествах.

Белые масла не имеют запаха и вкуса, химически инертны, не поддерживают размножение в своей среде различных бактерий. Они более стабильны по сравнению с традиционными минеральными и растительными маслами.

Тем не менее белые масла более подвержены окислению.

Степень очистки белых масел жестко нормируется. В зависимости от содержания примесей и предназначения они разделяются на два больших класса – технические и медицинские масла.

Первые содержат менее 7 % ароматических углеводородов. К медицинским предъявляются гораздо более жесткие требования – содержание ароматических соединений в них не может превышать 0,1 %.

Применение белых масел

Благодаря уникальным свойствам эти составы используются в фармацевтической, пищевой промышленности, при изготовлении косметических средств, а также на многих промышленных производствах других отраслей.

Белые масла могут использоваться в качестве сырья или вспомогательных компонентов. Их применяют для сервисного обслуживания узлов трения, в которых требуется чистая смазка. Эти составы обеспечивают правильное и качественное протекание некоторых технологических процессов.

Технические белые масла

В непищевых сферах промышленности применяется белые технические масла.

Белые масла технического назначения востребованы в текстильной промышленности, в качестве разделительных сред, пластификаторов (для производства пластиков и резин), пестицидов, для насосов, аэраторов, а также в других непищевых сферах (химической, полиграфической, бумажной, мебельной и т. д.).

д.).

Кроме этого потребителями белого масла могут быть ювелирные предприятия, строительные объекты, табачные фабрики, типографии, химчистки, водоочистные станции и др.

В зависимости от отрасли и технологических процессов, применяемых на предприятиях, используются различные свойства этих материалов. Так, например, в целлюлозно-бумажном производстве и текстильной промышленности они используются в качестве смазочных и технологических средств, в стекольной их применяют в процессе формования, в мебельной – как полировочное, в химической – как базовый материалы или функциональная добавка для создания других материалов.

Медицинские масла

Материалы на основе медицинских масел применяются для смазки и обслуживания оборудования для производства косметики, одноразовой и медицинской посуды, в медицине, в качестве защитных средств для кожи, для изготовления различных лекарственных форм (капсул, таблеток, мазей), медицинских клеящихся лент, зубных паст.

Белые масла особенно востребованы в пищевой промышленности для смазывания захваточных механизмов, шарниров, направляющих, конвейеров, цепных передач и других узлов оборудования.

Клей для этикеток пищевых продуктов часто изготовлен на основе белых масел. Этими материалами обрабатывают также винные пробки.

Светлые медицинские масла применяются для для предотвращения испарения и брожения при консервации продуктов питания, при производстве уксуса, пива, винных напитков.

В узлах оборудования консервной, молочной, лимонадной и алкогольной промышленности белое масло используется в качестве смазывающей, разделяющей, антикоррозионной жидкости, в качестве рабочей жидкости для гидравлических приводов.

Кондитерские и хлебопекарные предприятия применяют белое медицинское масло в качестве связующего, изолирующего, разделительного и формовочного средства.

Им смазывают формы, противни, смесители и резаки теста, ножи для хлеба во избежание прилипания изделий. Белое масло используется также в системах централизованной смазки оборудования хлебокомбинатов.

Мясоперерабатывающие предприятия с помощью белого масла увеличивают срок хранения мороженого мяса и полуфабрикатов, защищают их от роста бактерий и плесени. Масло используется в процессе изготовления искусственных колбасных оболочек для их увлажнения.

На технологических и фасовочных линиях зерновых продуктов, круп и мучных изделий, сухого молока и яичного порошка белое масло применяется в качестве противопыльного средства.

Тонким слоем масла покрывают фрукты, овощи и ягоды для улучшения их хранения и транспортировки. Им же после мытья обрабатывают куриные и перепелиные яйца, реализуемые в Европе и экспортируемые туда из других стран – в целях защиты и соблюдения гигиенических требований.

Линейка белых масел EFELE

Компания «Эффективный Элемент» производит линейку универсальных белых масел для индустриальных применений.

Среди таких материалов – универсальное белое масло EFELE MO-841 с пищевым допуском h2, а также универсальное белое масло EFELE MO-843 с пищевым допуском 3H. Эти материалы могут использоваться в узлах, имеющих случайный или постоянный контакт с продуктами питания, медицинскими препаратами, косметическими средствами.

Последней разработкой компании стали белые масла EFELE MO-842 — EFELE MO-842 VG 15, EFELE MO-842 VG 22, EFELE MO-842 VG 32, EFELE MO-842 VG 46. Они предназначены для технических и индустриальных применений. Хотя эти масла не имеют международного пищевого допуска, однако изготовлены на основе безопасных медицинских масел различной вязкости (значения кинематической вязкости при 40 °С указаны в названии продукта после буквенного обозначения «VG»).

Краткий обзор» src=»//www.youtube.com/embed/ziCJm0K6bic?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Продукты из линейки белых масел EFELE работают при температурах от -10 до +120 °С (а EFELE MO-841 и EFELE MO-841 – не застывает до -15…-18 °С). Температура вспышки масел EFELE MO-842 VG 15 и EFELE MO-842 VG 22 составляет не менее +150 °С, масел с вязкостью 32 и 46 мм2/c – не менее +190 °С, жидкости EFELE MO-843 – более +200 °С, EFELE MO-841 – свыше +210 °С. Плотность перечисленных материалов при 25 °С – не более 890 г/см3.

Белые масла EFELE характеризуются следующим комплексом достоинств:

- Высокие антикоррозионные свойства

- Малая летучесть

- Отсутствие запаха, цвета и вкуса

- Хорошие разделительные способности

- Отсутствие в составе вредных для здоровья людей компонентов

- Способность хорошо смываться обычными чистящими средствами

По уровню рабочих свойств материалы EFELE не уступают аналогичным импортным материалам, однако значительно превосходят их по соотношению качества и цены. Это свойство оказывает решающее влияние на выбор технических служб предприятий в пользу отечественных белых масел EFELE и позволяет использовать их в рамках импортозамещения для решения любых производственных задач.

Опыт применения светлых масел EFELE

Белые масла EFELE успешно применяются в различных отраслях промышленности – пищевой, фармацевтической, косметической, текстильной, химической и др.

Опыт эксплуатации подтвердил высокий уровень рабочих свойств светлых масел EFELE с пищевым допуском при обслуживании подшипников и направляющих скольжения, цепных передач, кулачковых механизмов, шарниров, роликов, головок, а также других легконагруженных узлов трения оборудования пищевой промышленности.-1920x960.png)

Белые масла EFELE MO-842 без пищевого допуска эффективны в решении самых разных задач по сервисному обслуживанию оборудования. Они имеют техническое назначение и используются для смазывания узлов, в качестве функциональных добавок при производстве пластиков и резин, выполняют роль разделительных смазок и т.д.

Белые масла EFELE MO-842 выпускаются в канистрах по 5, 20 л и бочках по 200 л, масло EFELE MO-841 – в банках (1 л) и ведрах (5 л, 20 л), масло EFELE MO-843 – в банках (1 л), ведрах (5 л, 20 л), бочках по 200 л и кубах (1000 л).

Они наносятся на очищенные поверхности вручную – с помощью кисти или войлочной губки, а также с помощью автоматических систем смазывания.

Минеральное моторное масло для двигателя

Минеральные моторные масла – наиболее простой по технологии производства класс смазочных материалов, где в качестве базы используются нефтепродукты. Низкая стабильность такой базы и повышенное содержание посторонних соединений, особенно при переработке высокосернистых сортов нефти, ограничивают применяемость минеральных масел для двигателей, рассчитанных на современные экологические нормы, требуют уменьшать сроки замены. Они оптимальны для старых автомобилей с большим пробегом, особенно имеющих заметный расход на угар.

Технология производства

Нефтяная индустрия при переработке исходной нефти разделяет ее на различные фракции, отличающиеся по химическому составу (от нефтяного газа к мазуту и твердому остатку). Часть этих фракций имеет свойства, подходящие для использования в качестве смазки. Но даже старые моторы не могут длительно работать на продуктах нефтепереработки, даже достаточной очистки, без коррекции свойств.

Для этого к минеральной основе добавляется пакет присадок, задающих основные эксплуатационные свойства масла.

- Антифрикционные присадки снижают трение, уменьшая расход топлива, снижая нагрузки на механизмы.

- Противоизносные присадки увеличивают ресурс двигателя, а при предельных нагрузках вступают в действие противозадирные, борющиеся с повреждениями при разрушении масляной пленки.

- Модификаторы вязкости расширяют температурный диапазон применения масла.

- Моющие присадки нужны для того, чтобы выносить из зон трения продукты износа и разложения самого масла, позволяя в дальнейшем отфильтровать их, не давая выпадать в осадок.

- Антиокислительные присадки уменьшают темпы разрушения базы под действием кислорода, агрессивных картерных газов.

Также специальные присадки, применяемые ROLF Lubricants GmbH, снижают вспениваемость, ограничивают коррозионную активность масла. В итоге при сохранении доступной цены удается значительно улучшить свойства базового масла, позволяя успешно применять этот тип смазки и сейчас.

Чем отличается минеральное масло от синтетики и полусинтетики?

Моторные масла на синтетической основе производятся несколькими способами.

- Глубокий гидрокрекинг нефти (или HC-синтетика). Эта классификация несколько спорная, поскольку фактически база имеет минеральную природу, но здесь происходит не отбор нужных фракций из сырья, а разрушение цепочек тяжелых углеводородов с получением более легких. По свойствам полученная база близка к настоящей синтетике, в то время как ее себестоимость снижается практически до уровня «минералки».

- Синтез тяжелых углеводородов из легких (этилен-бутиленовая смесь) дает полиальфаолефиновую синтетику (ПАО). Чистая ПАО-база уже сама по себе имеет низкую температуру застывания, малую испаряемость, хорошо сопротивляется окислению.

- Эстеровые масла как сырье используют эфирные компоненты растительного происхождения, проходящие полимеризацию. Базовое масло на полиэфирной основе дороже любых других видов синтетики, но обладает весьма ценными свойствами. Так, его вязкость можно «программировать» уже на этапе синтеза, а пленка эстерового масла прочнее удерживается на металлических деталях.

За счет более однородного состава, меньшей необходимости в коррекции присадками синтетические масла превосходят минеральные в эксплуатационных свойствах. Но существует и компромиссная методика производства масла: к минеральной базе добавляется часть гидрокрекинговой, давая в результате так называемую полусинтетику. По цене и свойствам этот тип попадает в сегмент между минеральными и синтетическими маслами.

Технические характеристики и спецификации

Все минеральные масла ROLF проходят обязательные испытания на соответствие требованиям стандартов качества API/ACEA и вязкости по SAE. Таким образом гарантируется, что среди них можно выбрать моторное масло, которое будет соответствовать требованиям производителя автомобиля. Также проводятся необязательные сертификационные испытания по отдельным требованиям автопроизводителей. Перечень таких допусков указывается в характеристиках конкретного сорта масла, что позволяет выбрать наиболее подходящее по свойствам, если завод-изготовитель указывает в сервисной документации дополнительные требования, помимо вязкости и класса качества API.

Плюсы и минусы минерального масла

Минеральные масла недороги, поэтому их можно считать хорошим выбором для старых автомобилей, где нет высоких требований к качеству масла, а его стоимость имеет важное значение для владельца. В малонагруженных, простых по устройству двигателях минеральные масла по своей эффективности достаточны, а более дорогая синтетика не дает ощутимых преимуществ.

В то же время эксплуатационные свойства минеральных масел довольно специфичны. Обеспечить достаточные характеристики по прокачиваемости и усилию проворота коленчатого вала при низких температурах трудно даже при введении сложных модификаторов вязкости. Именно поэтому у минеральных моторных масел индекс низкотемпературной вязкости по SAE находится обычно в интервале от 20W до 15W, а менее густые масла с индексом 10W и ниже – это уже либо полусинтетика, либо синтетика. В северных широтах применение минеральных масел возможно только при наличии пускового подогревателя.

В северных широтах применение минеральных масел возможно только при наличии пускового подогревателя.

Меньшая стабильность минеральных масел требует снижать интервалы замены, при больших годовых пробегах это может стать аргументом в пользу более дорогих, но имеющих повышенный срок службы масел.

Каталог минеральных моторных масел ROLF

Советы и рекомендации

Минеральные масла ROLF рекомендованы для двигателей без катализаторов либо с устаревшими однокомпонентными катализаторами, дизелей с механическими ТНВД и насос-форсунками. При выборе учитывайте климатические условия своего региона, поскольку у этих масел выше температура замерзания, чем в линейках полусинтетики и синтетики ROLF.

Индустриальные масла

Сегодняшняя нефтеперерабатывающая промышленность производит достаточное количество, а также неплохой ассортимент индустриальных масел, отличающихся от своих «предшественников» отличными эксплуатационными свойствами и выполняющих ряд функций, включающих защитную, антиокислительную, смазывающую, деэмульгирующую и другие. В современные индустриальные масла добавляются разного рода присадки, действие которых направлено на повышение надежности работы системы и улучшающих производительность оборудования. К тому же присадки значительно увеличивают срок службы самого масла как минимум в два раза в сравнении с маслами без присадок.

Индустриальные масла предназначаются для безупречной работы промышленного оборудования, являются смазочным материалом в узлах трения. Это нефтяные масла, средней и малой вязкости. Нередко масла индустриального типа используются для изготовления пластичных смазок, а также гидравлических и технологических жидкостей.

Основным компонентом практически всех индустриальных масел являются присадки, действие которых направлено на снижение трения, и как результат уменьшение износа деталей в агрегатах.

Масла индустриального типа отвечают следующим требованиям:

Во-первых, они защищают детали от образования коррозии, во-вторых, обеспечивают оптимальный уровень тепла в деталях и узлах трения, способствуют уменьшению их температуры в процессе работы, в-третьих, не допускают образования пены, в-четвертых, необходимы для очищения поверхности, подвергающейся трению от загрязнений.

В большинстве случаев оборудование эксплуатируется в агрессивных условиях, где используемые для повышения эффективности работы масла контактируют с воздухом, водой, металлом, подвергаются воздействию высокого давления и перепадов температур. В результате могут теряться показатели качества и ухудшаться эксплуатационные характеристики и свойства масел.

Именно по этой причине для повышения эффективности применения масел индустриальных следует тщательно подойти к их выбору, учитывая критические показатели вязкости, температуру застывания, зольность, содержание воды, примесей и растворителей.

Компания «ПромПоставка» является официальным представителем многих производителей гидравлических, индустриальных, редукторных и других масел. Мы представляем продукцию как отечественных, так и зарубежных производителей. На сайте компании Вы можете ознакомиться с широким выбором масел разных типов, применяемых для улучшения работы машин и оборудования.

Руководство по выбору нефти и нефтепродуктов

Нефть и нефтепродукты — это функциональные жидкости, полученные из нефти. В нефтегазовых процессах среднего звена нефть очищается с целью получения топливных и нетопливных продуктов. Топливо включает газы, бензин, керосин, дизельное топливо и мазут, в то время как нетопливные продукты включают нефтехимическое сырье, базовые масла, минеральные масла, промежуточные продукты и базовые полимеры.

Термин «нефть» образован от латинского префикса «петра», означающего «горная порода», и «олеум», означающего нефть.Этот термин можно использовать для описания любой смеси газообразных, твердых или жидких углеводородов, обнаруженной под поверхностью земли. Это встречающаяся в природе жидкость на углеводородной основе с различным молекулярным весом. Хотя термин «нефть» используется как широкий термин, охватывающий множество различных форм, он имеет четко определенный элементный состав.

Химический состав

Petroleum включает широкий спектр углеводородных веществ различного химического состава и широкого спектра физических свойств. Эти свойства включают плотность, вязкость, кинематическую вязкость, поверхностное натяжение и удельный вес. Конкретные присутствующие компоненты включают ароматические, нафтеновые и парафиновые жидкости.

Эти свойства включают плотность, вязкость, кинематическую вязкость, поверхностное натяжение и удельный вес. Конкретные присутствующие компоненты включают ароматические, нафтеновые и парафиновые жидкости.

Ароматические углеводороды

Ароматические производные нефти имеют химическую структуру типа бензольного кольца. Они также известны как полициклические ароматические углеводороды (ПАУ). Ароматические углеводороды проявляют некоторые химические свойства бензола, такие как более высокая реакционная способность и более высокая растворимость по сравнению с парафиновыми и нафтеновыми продуктами.Реактивная природа ароматических базовых масел делает их полезными в качестве строительных блоков для нефтехимии. Их можно использовать для производства синтетических жидкостей и других нефтехимических соединений. Нафталин можно считать простейшим ароматическим углеводородом, но его часто относят к отдельной группе.

Нафталин

Нафталин имеет химическую формулу C 10 H 8 и структурно выглядит как два конденсированных вместе бензольных кольца. Нафталин имеет характерный запах «шарика мотылька».Нафтеновые масла используются в качестве промежуточных продуктов для производства растворителей, поверхностно-активных веществ и других нефтехимических продуктов.

Нафтен

Нафтеновые жидкости имеют высокую долю циклоалкановых структур с отсутствием или очень низким содержанием молекул парафина (от низкого до полного отсутствия алканов). Минеральные масла с содержанием алканов или парафиновых структур менее 55-60% считаются нафтеновыми. Нафтеновые, а также ароматические жидкости имеют более высокую растворимость, чем парафиновые жидкости. Нафтеновые жидкости также обладают лучшими низкотемпературными свойствами, чем парафиновые жидкости, что делает их полезными для применений с низкой температурой застывания.

Парафины

Парафин представляет собой алкановый углеводород с общей формулой (C n H 2n + 2 ). Парафин или парафиновые производные нефти включают парафиновые масла и парафиновый воск. Парафиновый воск состоит из смеси алканов, длина цепи которой находится в диапазоне 20 ≤ n ≤ 40. Углеводородные цепи встречаются как в прямой, так и в разветвленной формах. Парафин твердый при комнатной температуре и начинает переходить в жидкую фазу примерно после 37 ° C (99 ° F).Парафиновое масло, как и минеральное масло, является побочным продуктом процесса перегонки нефти. Продукты на основе парафина относительно инертны и обладают превосходной стойкостью к окислению. Парафиновые масла имеют относительно высокое содержание парафина, высокую температуру застывания и, как правило, высокий индекс вязкости (VI).

Нефтепереработка

Источник сырой нефти часто диктует функциональное использование, поскольку смесь может содержать большую часть углеводорода, которая соответствует конкретной потребности.Топливные и нетопливные продукты разделяются или очищаются с использованием промежуточных процессов, таких как дистилляция и крекинг.

Дистилляция

Дистилляция сырой нефти разделяет смесь углеводородов на различные компоненты, включая легкие газы, бензин, нафту, керосин, дизельное топливо, мазут и остатки. Температура кипения этих углеводородов определяется его химической структурой и количеством атомов углерода в молекуле. При перегонке температура повышается для испарения жидкости.Когда пары поднимаются через дистилляционную колонну, они начинают охлаждаться и снова конденсироваться в жидкую форму, когда температура опускается ниже их точки кипения. Несколько перфорированных тарелок позволяют парам подниматься во время сбора конденсата при различных градиентах температуры, разделяя сырую нефть на различные потоки жидкости.

Растрескивание

Крекинг — это процесс, используемый для разрушения больших углеводородных цепей на более мелкие. Процесс запускается изменением энтропии и облегчается за счет создания среды с высоким давлением и высокой температурой.Это позволяет атомам углерода в более крупных молекулах разъединяться. Существует два основных процесса: термический крекинг и каталитический крекинг.

Термический крекинг — это процесс, управляемый температурой, который в основном используется для производства сырья для нефтехимии, такого как простые алкены.

Каталитический крекинг — это более низкотемпературный процесс, в котором катализаторы используются для разложения крупных углеводородов.Каталитический крекинг в основном используется для производства топливных продуктов.

Нетопливное сырье

Большая часть сырой нефти перерабатывается для производства топливных продуктов, включая бензин, мазут, дизельное топливо и сжиженный природный газ. Остающийся дистиллят и остаток включают нефтехимическое сырье, базовые масла, минеральные масла и битум.

Базовые и технологические масла

Базовые масла и технологические масла — это исходные жидкости, обычно это очищенная нефтяная фракция или выбранный синтетический материал, смешанный с присадками для получения смазочных материалов, консистентных смазок, термомасл, гидравлических жидкостей и жидкостей для металлообработки.

Битум

Битум, также называемый асфальтом, представляет собой вязкий жидкий или полутвердый нефтяной остаток. Он преимущественно используется в качестве связующего для уплотнения заполнителей в бетоне и асфальте. Битум получают в виде очищенного остатка от фракционной перегонки, или, в других случаях, сырой битум может быть обнаружен как месторождение нефти природного происхождения.

Минеральные масла

Минеральное масло — это побочный нефтепродукт, полученный путем фракционной перегонки сырой нефти.Минеральные масла содержат циклические и алкановые компоненты. Минеральные масла часто являются базовым компонентом или базовым маслом в составах смазочных материалов, гидравлических жидкостей или теплоносителей.

Сырье для нефтехимии

Сырье на нефтяной основе используется в нефтехимической промышленности для производства широкого спектра материалов и химикатов. Двумя наиболее распространенными видами нефтехимического сырья являются олефины и ароматические углеводороды, которые производятся крекингом нафты или могут улавливаться во время фракционной перегонки.Это сырье является базовым компонентом, используемым для создания готовой нефтехимической продукции, включая растворители, химические вещества, мономеры, промежуточные продукты, основные полимеры, смолы, волокна, гели и другие органические материалы.

Переработанные жидкости и масла

Жидкости на нефтяной основе подвергаются дальнейшей переработке для производства широкого спектра промышленных масел и жидкостей. Функциональное использование включает следующее:

| Противозадирный / Резьбовой состав | Противозадирные составы, антипригарные составы и смазки для резьбы наносятся на резьбу, чтобы предотвратить заедание или заедание, позволяющее затянуть болты или крепежные детали, а затем ослабить их для разборки или ремонта. |

| Диэлектрические смазки | Диэлектрические смазки и изоляционные жидкости — это изоляционные масла, консистентные смазки, трансформаторные масла и жидкости с высокой диэлектрической прочностью, которые используются в трансформаторах, конденсаторах, электроэрозионной обработке и других электрических устройствах. |

| Теплоноситель | Жидкие теплоносители, нагревательные масла и циркулирующие охлаждающие жидкости используются для переноса тепловой энергии в процессах нагрева и охлаждения машин. |

| Гидравлическое масло / жидкость | Гидравлические масла и жидкости используются в качестве текучей среды, передающей гидростатическое давление, для питания гидравлического оборудования. |

| Промышленные смазочные материалы | Промышленные смазочные материалы — это масла, жидкости, консистентные смазки и другие соединения, предназначенные для уменьшения трения, заедания, износа и исключения влаги. Специализированные характеристики могут улучшить теплопроводность через тепловые интерфейсы или снизить удельное электрическое сопротивление через электрические соединения. |

| Рабочая жидкость для металлов | Жидкости для обработки металлов описывают жидкости, которые облегчают широкий спектр операций, включающих обработку или модификацию металлов путем удаления металла, формования или термической обработки. |

| Разделительное средство для пресс-форм | Антиадгезивы и антиадгезионные средства представляют собой пленкообразующие смазочные масла, твердые смазочные материалы, воски, жидкости или покрытия, которые предотвращают прилипание или прилипание других материалов к подстилающей поверхности. |

| Проникающее / проникающее масло | Пенетранты и проникающие масла — это жидкости с низкой вязкостью, используемые для удаления ржавых крепежных деталей или других механических деталей. |

Характеристики

Предохранители ржавчины и Ингибиторы коррозии — это смазочные материалы, консистентные смазки, масла или жидкие добавки, которые образуют защитную пленку или барьер для предотвращения образования ржавчины или коррозии.

Противозадирные присадки включают химически активные вещества (сера, фосфор, хлорированные соединения), которые являются химически активными и образуют пленку, предотвращающую схватывание, прилипание или поверхностную адгезию в условиях высокого давления.

Низкопенящееся или Непенящееся Нефтяное и минеральное масло содержит присадки, разжижающие увлеченный воздух. Вовлеченный воздух может вызвать повреждение насоса из-за кавитации.Вспенивание может также снизить охлаждающую способность и объемный модуль (или жесткость) жидкости.

Вытеснение воды Смазочные материалы или жидкости обладают способностью вытеснять воду с поверхности в зависимости от характеристик смачивания или поверхностной энергии.

Стандарты

Международная организация по стандартизации (ISO) поддерживает стандарты для нефтепродуктов и нефтепродуктов. В нефтяной и нефтяной промышленности ИСО работает в партнерстве с Американской нефтяной промышленностью (API) для интернационализации стандартов.Комитет Американского общества испытаний и минералов (ASTM International) также поддерживает стандарты для нефти и нефтепродуктов, многие из которых соответствуют стандартам ISO.

Базовые данные по нефти API — Справочник основных данных по нефти, впервые опубликованный в октябре 1975 года, содержит информацию, собранную из различных вторичных источников, а также данные, собранные API.

Ежегодная книга стандартов ASTM — Ежегодная публикация новых и пересмотренных стандартов.Специальные стандарты удовлетворяют потребности многих отраслей промышленности, включая производство черных и цветных металлов, удаление отходов, строительные материалы, нефть, текстиль, компьютерные системы, медицинские устройства и спортивное оборудование.

Ресурсы

Нефть

Основные сведения о консистентных смазках (pdf)

Процессы крекинга и связанные с ним процессы нефтепереработки

Изображение кредита:

Энциклопедия Земли | Государственный университет Пенсильвании | BBC | CIMCOOL

Минеральное масло — обзор

4.3 Каталитические процессы с использованием минерального масла в качестве сырья

Минеральное масло является основным источником нашего жидкого топлива и нефтехимии. Он состоит из длинноцепочечных алканов и загрязнен соединениями, содержащими серу, азот и металлы, в основном в виде тяжелых гетероциклических ароматических соединений и материалов типа металлопорфиринов. Эти загрязнители должны быть удалены как для защиты последующих катализаторов, так и для того, чтобы конечные продукты были экологически приемлемыми. Единичные процессы на нефтеперерабатывающих заводах включают: (i) перегонку сырой нефти на фракции, (ii) удаление серы, азота и металлов, (iii) крекинг для уменьшения длины алкановой цепи (для дизельного и реактивного топлива), (iv) крекинг и каркасная изомеризация (для бензина), (v) крекинг для получения легких алкенов (этен и пропен для производства полиэтилена и полипропилена) и, наконец, (vi) риформинг других отходов или малоценных углеводородов для получения более ценных материалов.

Эти процессы рассматриваются последовательно; большинство задействованных катализаторов — это оксиды и сульфиды.

Гидрообессеривание (HDS) ароматических соединений серы (например, тиофена), гидроденитрогенизация (HDN) ароматических соединений азота (например, пиридина) и гидродеметаллирование (HDM) комплексных металлов (в основном никеля и ванадия в виде порфиринов) происходит на катализаторах, содержащих MoS 2 или WS 2 (запись 8) (Startsev 1995, Topsøe et al .1996). Эти активные фазы нанесены на оксид алюминия с большой площадью поверхности и обычно промотированы кобальтом или никелем. Эти три процесса можно проводить вместе в одном реакторе. В каждом случае ароматические углеводороды и H 2 адсорбируются на вакансиях серы, и реакция включает несколько последовательных стадий. При HDS вполне вероятно, что сера из реагента включается в структуру катализатора и что выделившийся H 2 S содержит серу, изначально присутствующую в другом месте на поверхности.В HDM никель осаждается на катализаторе в виде огромных кристаллитов, где он может быть преобразован в сульфид. Кобальт и никель повышают показатели HDS и HDN за счет украшения краев кристаллитов MoS 2 или WS 2 с помощью механизмов, которые широко обсуждаются.

Нефтяные фракции, освобожденные от этих вредных элементов, подвергаются крекингу на твердых кислотных катализаторах (позиция 9). Важнейшим компонентом современных катализаторов крекинга является цеолит, синтетический фожазит типа Y, который содержит протонные центры с достаточной кислотностью для инициирования катализа путем превращения молекул неосновного алкена в адсорбированные карбокатионы (Chen et al .1996). Эти частицы подвергаются β-делению с образованием более легких карбокатионов и алкенов, а также вступают в реакции переноса водорода с молекулами алканов, чтобы продвигать катализ в виде линейной цепной реакции. Разветвление алкана достигается за счет преобразования первичных ионов во вторичные и третичные ионы, что является термодинамически благоприятным. Таким образом, все желаемые реакции для производства топлива и легких алкенов достигаются в одном процессе. При этом содержание водорода в продуктах номинально превышает таковое в реагентах.Непрерывный процесс может быть достигнут только за счет осаждения углерода на катализаторе, что приводит к отравлению. На практике катализатор непрерывно циркулирует между реактором и коксовой горелкой, где удаляется углерод; время пребывания активированного катализатора в реакторе может составлять всего две или три секунды. Процесс является непрерывным, вся загрузка катализатора проходит через реактор и коксовую горелку каждые десять минут или около того. Поскольку крекинг алканов эндотермический, а горение кокса экзотермическое, процесс термически связан.

Операции нефтепереработки приводят к образованию легких углеводородов, которые подвергаются риформингу для увеличения их стоимости. Примером может служить преобразование гексана в бензол и циклогексан (позиция 10). Реакция протекает по сложному маршруту, включающему дегидрирование и гидрирование в центрах атомов металла, а также замыкание цикла и расширение цикла в протонных центрах. Это двухфункциональный катализатор . Платина обеспечивает металлическую функцию, оксид алюминия, который становится кислым из-за присутствия хлорида, обеспечивает кислотную функцию, и реагирующие молекулы диффундируют между двумя типами центров.Улучшение характеристик достигается при легировании платины рением, иридием или оловом.

Использование микропористых цеолитов в качестве катализаторов прочно закрепилось в нефтяной промышленности и расширяется в секторе тонкой химии. Цеолиты позволяют точно контролировать селективность реакции, потому что их стандартные поровые системы: (i) выбирают по размеру те реагенты, которые могут проникать в активные центры, (ii) стерически ограничивают переходные состояния, которые могут образовываться, и (iii) определяют скорость образования диффузия продуктов обратно в жидкую фазу (так, например, термодинамически невыгодный продукт может образовываться с высоким выходом, если его коэффициент диффузии превышает коэффициент диффузии более термодинамически стабильных продуктов).

Превращение нефтеперерабатывающих углеводородов в функционализированные химические вещества в основном достигается каталитическим окислением нестехиометрических оксидов. На таких поверхностях кислород существует в виде ионов решетки, O 2-, и / или в виде O2- (адс) и O — (адс). Кислород в решетке является нуклеофильным и будет внедряться в активированные молекулы углеводородов, тогда как однозарядные ионы и радикалы являются электрофильными и будут атаковать молекулы углеводородов в их областях с наибольшей электронной плотностью.Образование двойной связи углерод-углерод при превращении 1-бутена в 1,3-бутадиен является примером нуклеофильного внутримолекулярного окислительного дегидрирования (запись 11), окисление пропена до акролеина представляет собой нуклеофильное окислительное превращение (запись 12). , тогда как превращение нафталина во фталевый ангидрид представляет собой электрофильное преобразование. Благородные металлы также могут катализировать электрофильное окисление; серебро катализирует окисление этена до его оксида (позиция 13), который является источником этиленгликоля.

Минеральные масла: необработанные и слабообработанные — вещества, вызывающие рак

Рабочие по ремонту двигателей относятся к числу тех, кто чаще всего сталкивается с минеральными маслами.

Что такое минеральные масла?

Название «минеральное масло» использовалось для описания многих бесцветных жидкостей без запаха. Чаще всего термин относится к жидкому побочному продукту перегонки нефти для производства бензина и других продуктов на основе нефти из сырой нефти.Эти масла, включая базовые масла смазочных материалов и продукты на их основе, используются в обрабатывающей, горнодобывающей, строительной и других отраслях промышленности.

Полное описание минеральных масел должно включать способы их очистки. Масла, используемые в косметических продуктах, обычно являются высокоочищенными, тогда как масла, используемые в автомобильных маслах и жидкостях, как правило, неочищенные или имеют лишь умеренную степень очистки. В этом разделе не рассматриваются продукты высокой степени очистки.

Как люди подвергаются воздействию минеральных масел?

Профессиональное воздействие минеральных масел может происходить среди рабочих в различных отраслях промышленности, включая производство автомобилей, самолетов, стальных изделий, винтов, труб и трансформаторов.Рабочие на производстве латуни и алюминия, ремонте двигателей, добыче меди, газетной и коммерческой печати также могут подвергаться воздействию минеральных масел. Население в целом может подвергаться воздействию минеральных масел, которые встречаются в природе или присутствуют в качестве загрязнителей окружающей среды.

Какие виды рака связаны с воздействием минеральных масел?

Воздействие минеральных масел напрямую связано с повышенным риском немеланомного рака кожи, особенно мошонки.

Как можно уменьшить экспозицию?

The U.S. Управление по охране труда и технике безопасности предоставляет информацию о предельно допустимом воздействии минеральных масел.

Избранные ссылки:

- Международное агентство по изучению рака. Минеральные масла, необработанные или слегка обработанные, Монографии МАИР по оценке канцерогенных рисков для людей, Том 100F. Лион, Франция: Всемирная организация здравоохранения, 2012 г. Также доступно в Интернете. Последний доступ 15 февраля 2019 г.

- Национальный институт охраны труда.Oil Mist (Mineral), Карманный справочник NIOSH по химическим опасностям. Атланта, Джорджия: Центры по контролю и профилактике заболеваний, 2010. Также доступно в Интернете. Последний доступ 15 февраля 2019 г.

- Национальная программа токсикологии. Минеральные масла: необработанные и умеренно обработанные, Отчет о канцерогенных веществах, четырнадцатое издание. Парк Трайангл, Северная Каролина: Национальный институт гигиены окружающей среды и безопасности, 2016 г. Также доступно в Интернете. Последний доступ 14 февраля 2019 г.

Как производятся минеральные базовые масла — Twin Specialties Corp.

Жидкие смазочные материалы на масляной основе состоят из двух (2) основных ингредиентов: базового масла и пакетов присадок. Пакеты присадок в смазочном материале будут иметь тенденцию меняться в зависимости от области применения. Этот пост будет посвящен основному ингредиенту — базовым маслам. Базовые масла обычно составляют 80-99% смазки на масляной основе. Прежде чем мы рассмотрим базовое масло в готовой смазке, мы должны понять, как масло попадает с буровой площадки на нефтеперерабатывающий завод и, наконец, в вашу смазку.

Добыча и транспортировка сырой нефти

После того, как сырая нефть извлечена из земли на устье скважины или на площадках бурения на платформе, она транспортируется по железной дороге, кораблю или трубопроводам.Затем он сохраняется в терминале или концентраторе. Затем производители нефти и газа берут сырую нефть и очищают ее до соответствия спецификациям продукта. Некоторые из этих продуктов включают бензин, топочный мазут, жидкое топливо, асфальт и дорожное масло, а также смазочные материалы.

Разделение сырой нефти

Типичный баррель сырой нефти составляет 42 галлона. По данным Американского института нефти, для производства смазочных материалов используется всего 0,5 галлона сырой нефти в каждом барреле.

Это связано с тем, что смазочные материалы требуют углеводородов с более длинной цепью.Большинство смазочных материалов имеют молекулы углеводородов с 26-40 атомами углерода. Сырая нефть нагревается и испаряется, а затем конденсируется; этот процесс известен как дистилляция. Дистиллированное масло легко разделяется по длинам углеводородных цепей. Более короткие молекулы поднимаются вверх, а более длинные — вниз. После отделения углеводородов с 26-40 атомами углерода их направляют на специальную очистку смазочных материалов.

Переработка сырой нефти

Дистиллированное масло очищается с использованием двух различных процессов: экстракции и конверсии.Извлечение состоит из четырех этапов:

- Деасфальтирование: улавливает остаток на дне и разделяет на гудрон и соединения, аналогичные масляным дистиллятам.

- Экстракция растворителем: Удаляет большую часть ароматических углеводородов и нежелательных компонентов масляных дистиллятов. В результате получаются нейтральные базовые масла, называемые реаффинатами.

- Депарафинизация: Реаффинаты депарафинируются для получения воска и депарафинированного масла. Депарафинизированное масло становится базовым компонентом смазочных материалов.

- Гидроочистка: Изменяет полярные соединения в масле в результате химической реакции.Масло становится светлее и демонстрирует улучшенную химическую стабильность.

Процесс преобразования состоит из трех этапов и становится все более популярным для очистки. Этот процесс включает преобразование нежелательных продуктов в желаемые продукты с использованием водорода, тепла и давления:

- Гидрокрекинг: Дистилляты подвергаются химической реакции при высоких температурах и высоком давлении. Ароматические и нафтеновые кольца разрываются и соединяются с использованием водорода с образованием изопарафиновой структуры.

- Гидродепарафинизация: установка гидрогенизации используется для развертывания катализатора, который превращает парафиновые парафины в желательные изопарафиновые структуры.

- Гидроочистка: первые два процесса разрывают химические связи, поэтому необходимо насыщать ненасыщенные молекулы. При добавлении большего количества водорода молекулы насыщаются и становятся более стабильными и более устойчивыми к окислению

Классификация очищенного масла

Таким образом, базовые масла на основе минеральных масел подразделяются на три группы.Все группы API I, II и III основаны на минеральных маслах, но различаются в зависимости от степени очистки. В таблице ниже представлена разбивка по каждой из 3 групп минералов.

Ключевые факторы: сера (%), насыщенные вещества (%) и индекс вязкости. Некоторые называют базовые компоненты Группы III «синтетическими» из-за химических процессов, которым они подвергаются. Естественная химическая структура отличается от естественной структуры минерального масла. Однако API классифицирует масла группы III как минеральные, поскольку они происходят из сырой нефти

.

Процесс конверсии более эффективен в снижении содержания ароматических веществ, но он более дорогостоящий.Обычно затраты перекладываются на конечных пользователей, но они получают более качественное базовое масло и лучшие характеристики. Группы II и III становятся все более распространенными, поскольку предпочтения смещаются в сторону процессов конверсии, а не процессов экстракции. После очистки базовые компоненты смешиваются с присадками и пакетами присадок для получения конечного смазочного материала.

Примечание: для этого содержимого требуется JavaScript.

Читатель спрашивает, токсичны ли минеральное масло и вазелин.

Вчера в колонке Fact Checker было рассмотрено, могут ли губы привыкнуть к бальзаму для губ.Ответ — нет, не могут. Дерматологи рекомендовали вазелин (он же вазелин) как хороший выбор, поскольку он не содержит добавок, консервантов и отдушек, которые иногда могут вызывать раздражение.

В ответ Рич из Sparks спросил, действительно ли этот нефтепродукт токсичен. Ниже приводится электронное письмо Рича, за которым следует мой ответ:

Я читал вашу страницу проверки фактов, когда покупал RG-J. Ваши исследования и выводы очень хорошо сочетаются с областью открытий, статистики и предвзятости.Предвзятость присуща мне, но незаметна для меня в ваших произведениях. Моя карьера в сфере международных финансов обычно представляет собой арену предвзятости. Я не живу так хорошо, как ты! Ваши навыки оценены.

Проект по продаже бальзамов для губ снова выявил для меня больную проблему. Я задавал бесчисленным фармацевтам и другим профессионалам в мире химии простой вопрос, и они всегда коснулись языка, никогда не могли ответить. Нефтепродукты с маркировкой (Johnson’s) Baby Oil, вазелин, различные лосьоны и кремы для кожи, продукты для кожи и даже слабительные средства содержат минеральное масло (нефть), все под одним и тем же зонтом, и это меня беспокоит.Всегда самая безопасная вещь, доступная для нашей кожи, даже рекомендуется для младенцев, но у меня есть этот мучительный вопрос, что все это происходит из бочки с сырой нефтью и, во-вторых, как мы можем сделать это безопасным для использования человеком, применения и потребления, даже предлагая это «самый безопасный» и совершенно нетоксичный (обратитесь к источникам бальзама для губ). Мы знаем, что происходит после разлива сырой нефти в океане с нулевым эффектом искупления, вы понимаете мою точку зрения.

Возможно, я оставил для вас широкое окно, я никогда не гуглил это, потому что я хотел бы, чтобы человек в этой области дал логический ответ прямо мне, никто даже не пытался.Либо мой вопрос неприменим, либо вазелин и минеральное масло добываются из древнего мифического «фонтана молодости».

Пожалуйста, дайте ответ в своем измерителе правды!

Многие «естественные» сайты, которые стараются избегать научных исследований, противоречащих тому, что они продают, говорят, что минеральное масло токсично. (Щелкните здесь для одного примера.)

Но правда в том, что это не считается токсичным. По данным Всемирной организации здравоохранения, «необработанное или слегка обработанное» минеральное масло действительно считается токсичным для человека.Но минеральное масло высокой степени очистки, используемое в вазелине и бальзамах для губ, классифицируется как «канцерогенное», но требуется дополнительная информация, прежде чем оно будет признано ВОЗ безвредным.

Тем не менее, он по-прежнему считается нетоксичным. В рецензируемой научной статье, опубликованной в 1996 г. в журнале Food and Chemical Toxicology, делается вывод:

На основании этих результатов и отчетов о незначительном проникновении в эпидермис белых минеральных масел, применяемых для местного применения, нет никаких доказательств какой-либо опасности, выявленной для местного воздействия белого минерального масла. минеральные масла в любой дозе нескольких видов.Этот вывод подтверждается длительным и беспроблемным использованием человеком белых минеральных масел в лекарственных и немедикаментозных продуктах для местного применения.

Прочтите или поделитесь этой историей: https://www.rgj.com/story/factchecker/2012/11/19/reader-asks-if-mineral-oil-and-petroleum-jelly-are-toxic/5680255/

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно.Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie. - Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере. - Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.