Коренные подшипники коленчатого вала двигателя внутреннего сгорания

Коренные подшипники скольжения изготавливаются в виде тонкостенных разрезных сменных вкладышей, устанавливаемых с натягом в точно обработанные цилиндрические гнёзда картера. После затяжки болтами коренные подшипники принимают форму этих гнёзд.

В основе конструкции тонкостенного вкладыша (12) [рис. 1] лежит изогнутая в полукольцо стальная лента, чья внутренняя поверхность имеет покрытие из антифрикционного слоя, состав которого аналогичен составу такого же слоя, нанесённого на шатунные вкладыши. Коренные вкладыши имеют толщину 2-3 мм (для карбюраторных двигателей) и 3-5 мм (для дизельных двигателей).

Рис. 1. Кривошипно-шатунный механизм дизельного двигателя СМД.

1) – Шкив коленчатого вала;

2) – Шестерня привода масляного насоса;

3) – Коленчатый вал;

4) – Шатун;

5) – Втулка верхней головки шатуна;

6) – Поршень;

7) – Стопорное кольцо;

8) – Поршневой палец;

9) – Расширитель;

10) – Поршневое маслосъёмное кольцо;

11) – Поршневые компрессионные кольца;

12) – Вкладыши коренных подшипников;

13) – Упорные полукольца;

14) – Маховик коленчатого вала;

15) – Гайка;

16) – Фланец крепления маховика;

17) – Маслоотражатель;

18) – Шестерня привода газораспределения;

19) – Масляная полость шатунной шейки;

20) – Шатунный болт;

21) – Крышка нижней головки шатуна;

22) – Вкладыш шатунного подшипника;

23) – Противовес;

24) – Маслоотражатель.

Как правило, упорные подшипники (предназначены для ограничения перемещения коленчатого вала основной массы двигателей, в частности дизельных) размещают со стороны маховика. В данном случае при тепловом удлинении вала не происходит изменения зазора в механизме сцепления. Упорные подшипники (в некоторых двигателях) устанавливаются со стороны привода ГРМ (механизм газораспределения) либо у среднего коренного подшипника. В двигателях Д-240, СМД-60 и прочих продольное перемещение коленчатого вала ограничивается посредством четырёх полуколец (13) [рис. 1] и (3) [рис. 2, а)], которые выполнены из сталеалюминиевой ленты и установлены по обе стороны заднего коренного подшипника.

В двигателях Д-240, СМД-60 и прочих продольное перемещение коленчатого вала ограничивается посредством четырёх полуколец (13) [рис. 1] и (3) [рис. 2, а)], которые выполнены из сталеалюминиевой ленты и установлены по обе стороны заднего коренного подшипника.

Рис. 2. Коленчатые валы.

а) – Коленчатый вал дизельного двигателя Д-240:

1) – Коренная шейка;

2) – Щека;

3) – Упорные полукольца;

4) – Нижний вкладыш пятого коренного подшипника;

5) – Маховик;

6) – Маслоотражательная шайба;

7) – Установочный штифт;

8) – Болт;

9) – Зубчатый венец;

10) – Верхний вкладыш пятого коренного подшипника;

11) – Шатунная шейка;

12) – Щека;

13) – Галтель;

14) – Противовес;

15) – Болт крепления противовеса;

16) – Замковая шайба;

17) – Шестерня коленчатого вала;

18) – Шестерня привода масляного насоса;

19) – Упорная шайба;

20) – Болт;

21) – Шкив;

22) – Канал подвода масла в полость шатунной шейки;

23) – Пробка;

24) – Полость в шатунной шейке;

25) – Трубка для чистого масла;

б) – Упорный подшипник коленчатого вала карбюраторных двигателей:

1) – Сальник;

2) – Пылеотражатель;

3) – Шкив;

4) – Ступица;

5) – Храповик;

6) – Коленчатый вал;

7) – Крышка распределительных шестерён;

8) – Штифт;

9) – Блок-картер;

10) – Задняя неподвижная шайба;

11) – Передняя неподвижная шайба;

12) – Шпонка;

13) – Вкладыш;

14) – Крышка коренного подшипника;

15) – Штифт;

16) – Упорная вращающаяся шайба;

17) – Распределительная шестерня;

18) – Маслоотражатель;

в) – Коленчатый вал дизельного двигателя ЯМЗ-240Б:

1) – Коренная шейка;

2) – Шатунная шейка;

3) – Роликоподшипник.

Коленчатый вал в двигателях ЗМЗ-53 и ЗИЛ-130 удерживается от осевого перемещения посредством пары стальных неподвижных шайб (10) и (11) [рис. 2, б)], которые установлены с обеих сторон первого коренного подшипника.

2, б)], которые установлены с обеих сторон первого коренного подшипника.

Коренные подшипники качения (как правило, роликовые) позволяют снизить потери на трение при умеренной частоте вращения коленчатого вала, а также значительно уменьшить момент сопротивления в процессе прокрутки холодного двигателя [рис. 2, в]. Однако, применительно к многоцилиндровым двигателям (ЯМЗ-240Б), данная схема значительно усложняет конструкцию блок-картера, а также коленчатого вала с подшипниками качения. Помимо этого, в высокооборотных двигателях качение роликов осуществляется с чрезвычайно высокими скоростями и сопровождается повышенным сопротивлением гидродинамического характера. Вследствие этого, с увеличением скоростного режима снижается положительный эффект от использования подшипников качения и их применяют гораздо реже, чем подшипники скольжения.

17*

Похожие материалы:

Коренные подшипники

Надежность работы вкладышей коленчатого вала в значительной степени определяет надежность и моторесурс дизеля и зависит от правильного подбора конструктивных параметров вкладышей, материала и условий смазывания, жесткости коленчатого вала, блока н постелей под вкладыши и от многих других факторов.

Вкладыши коренных подшипников бывают толстостенные (у дизелей типа Д100) и тонкостенные (у дизелей типов Д49, 11Д45, ПД1М и др.). Толстостенные вкладыши постепенно уступили место в современных быстроходных дизелях тонкостенным. Тонкостенные вкладыши, имеющие меньшие размеры и массу, более экономичны для серийного производства и позволяют обеспечить взаимозаменяемость при сборке и ремонте без пришабровки и пригонки. Благодаря постановке тонкостенных вкладышей в постели подшипника с некоторым натягом достигается необходимая плотность их прилегания к полостям, что плохо обеспечивается при толстостенных вкладышах.

Коренные вкладыши дизелей 10Д100 (рис. 61) выполнены из бронзы и залиты слоем свинцовистого баббита БК 2 толщиной 0,5-0,7 мм. Толщина новых вкладышей 19 мм. Необходимость применения толстостенных вкладышей вызвана тем, что постели под вкладыши верхнего коленчатого вала в средней части сужены (чтобы можно было вынуть цилиндровые втулки из блока) и это значительно уменьшает опорную поверхность вкладышей. В этих условиях только толстостенные вкладыши обеспечивают необходимую жесткость опоры. Стремясь к унификации, вкладыши нижнего вала выполняют также толстостенными.

Толщина новых вкладышей 19 мм. Необходимость применения толстостенных вкладышей вызвана тем, что постели под вкладыши верхнего коленчатого вала в средней части сужены (чтобы можно было вынуть цилиндровые втулки из блока) и это значительно уменьшает опорную поверхность вкладышей. В этих условиях только толстостенные вкладыши обеспечивают необходимую жесткость опоры. Стремясь к унификации, вкладыши нижнего вала выполняют также толстостенными.

В зависимости от нагрузки, воспринимаемой вкладышами, их делят на рабочие и нерабочие. Основную нагрузку от давления газов и сил инерции несут рабочие вкладыши (рис. 61, а, б), расположенные в крышках подшипников нижнего и верхнего валов. Нерабочие вкладыши (рис. 61, в), уложенные в постели блока, выполнены одинаковыми для нижнего и верхнего подшипников. Они в середине имеют отверстие и канавку по всей полуокружности внутренней поверхности. Отверстие и канавка служат для подвода масла от масляного канала коленчатого вала. Эти вкладыши называют канавочными.

Рабочие вкладыши выполнены бес-канавочными. Для нижнего и верхнего подшипников они неодинаковы. Рабочие вкладыши подшипников верхнего вала (см. рис. 61, б) по наружной поверхности имеют канавку, сообщающуюся по концам с внутренней поверхностью двумя отверстиями. Масло из маслоподводящего канала в крышке подшипника поступает сверху в канавку вкладыша и далее по отверстиям в маслозахватывающие карманы, откуда увлекается вращающимся валом на шейку подшипника.

Карманы у торцов вкладышей выполнены с плавным переходом поверхности для обеспечения «масляного клина» при вращении шейки.

Рабочие вкладыши подшипников нижнего вала смазываются маслом, попадающим в их карманы по канавке от верхних канавочных вкладышей. Отсутствие канавки у рабочего вкладыша подшипника создает более благоприятную эпюру давления масла в смазочном слое. Известно, что для хорошей работы подшипников скольжения необходимо жидкостное трение, обеспечиваемое масляным слоем определенной толщины. Для обеспечения жидкостного трения необходимо, чтобы в несущей части масляного слоя как в поперечном, так и в продольном направлениях развивались такие гидродинамические давления, при которых результирующая сила обеспечивала бы поднятие вала относительно подшипника (рис. 62) на вполне определенный минимальный размер, зависящий от высоты неровностей поверхностей вала и подшипника и от деформаций.

Для обеспечения жидкостного трения необходимо, чтобы в несущей части масляного слоя как в поперечном, так и в продольном направлениях развивались такие гидродинамические давления, при которых результирующая сила обеспечивала бы поднятие вала относительно подшипника (рис. 62) на вполне определенный минимальный размер, зависящий от высоты неровностей поверхностей вала и подшипника и от деформаций.

Наличие смазочных канавок или неблагоприятное расположение смазочных поверхностей может значительно уменьшить несущую способность подшипника за счет уменьшения давления внутри масляного слоя. Наглядно это показано на рнс. 62, бив. При бесканавочных вкладышах максимальное давление внутри масляного слоя значительно выше, чем при канавочных вкладышах. Вкладыши подшипников по толщине изготовляют по градационным размерам с интервалом между градациями 0,25 мм. Всего градаций семь. Толщина вкладыша нулевого градационного размера 19 мм.

Вкладыши от проворота и осевого смещения фиксируют штифтами. Одиннадцатые подшипники (см. рис. 61, г) нижнего и верхнего валов являются упорными. Онн отличаются от опорных наличием по торцам нерабочих вкладышей буртов, которыми вкладыши охватывают опоры подшипников. К буртам по отверстиям и канавкам подводится масло.

Коренные подшипники коленчатого вала дизеля 2А-5Д49 имеют тонкостенные стальные вкладыши, залитые тонким слоем свинцовистой бронзы, на которую лужением нанесен прирабо-точный слой свинцовистого сплава. Верхний вкладыш на внутренней поверхности имеет канавку, которая через отверстия сообщается с маслопод-водящей канавкой в стойке блока цилиндров. Нижний вкладыш бескана-вочный, около стыка имеет карманы для захвата и равномерного распределения масла по трущимся поверхностям подшипника. Вкладыши устанавливают в опорах с натягом, обеспечиваемым за счет выступания одного торца нижнего и верхнего вкладышей над плоскостью разъема подшипника на 0,22-0,26 мм. При затяжке болтов подшипника за счет натяга обеспечивается плотное прилегание вкладышей к постелям. Дополнительное положение вкладышей фиксируется штифтом, запрессованным в подвеску блока. Упорный подшипник состоит из сталь-

Дополнительное положение вкладышей фиксируется штифтом, запрессованным в подвеску блока. Упорный подшипник состоит из сталь-

Рис. 62. Эпюры гидродинамического давления в масляном слое подшипника:

о в поперечном сечении; 6 — в продольном сечении бесканавочного вкладыша: в н продольном сечении канавомного вктадьииа

Рис. 63. Коренные подшипники коленчатого вала дизеля ПД1М:

1 — опора вкладыша; 2 вкладыши опорных подшипников; — крышка; 4 — шпилька крепления крышки: 5 — вкладыш опорно упорного подшипника; а — отверстие подвода масла; б — холодильник; в — канавка кольцевая: г — отверстие; д — выступ ()ямок)

ных полуколец, прикрепленных винтами к девятой стойке и подвеске блока. Опорная поверхность полуколец покрыта тонким слоем бронзы.

Коренные подшипники дизеля ПДІМ (рис. 63) состоят из двух одинаковых бронзовых канавочных вкладышей 2, крышки <?, установленной на шпильках 4 на раме дизеля, и трубки, подводящей масло к отверстию а подшипника. Вкладыши установлены с натягом 0,26 мм, удерживающим их от проворачивания. От осевого смещения вкладыши фиксируются выступами д, входящими в пазы постелей рамы и крышек. По толщине вкладыши изготавливают по десяти градационным размерам. Толщина вкладыша нулевого градационного размера 7,5 мм, а десятого 10 мм. Толщина баббитовой заливки вкладышей 0,75 мм.

Вкладыши подшипников отличаются по ширине. У четвертого она

Рис. 64. Валоповоротный механизм равна 179 мм, у седьмого — 208 мм, а у остальных — 146 мм. Вкладыши седьмого подшипника б имеют бурты, которые ограничивают перемещение вала в подшипнике. Рабочие поверхности буртов также залиты баббитом. Крышки подшипников пригоняют к горизонтальным и вертикальным плоскостям опор блока по краске. Плотная посадка крышки в опоре разгружает шпильки 4 от срезывающих и изгибающих усилий.

Дизель-генераторные муфты и ва-лоповоротные механизмы. Для связи коленчатого вала дизеля с валом якоря генератора применяют полужесткие муфты. Для дизелей типов Д100 и Д49 муфты принципиально одинаковы. Они состоят из двух дисков 5, 6 (см. рис. 58), один из которых присоединен болтами к фланцу коленчатого вала, а второй — к фланцу вала якоря генератора. Между дисками установлен пакет тонких стальных пла-тин 4, притянутый болтами через сухари 3 к ведущему и ведомому дискам. Центрирование муфты осуществляется направляющими кольцами 7, установленными на ведущем фланце и выточке вала якоря. Благодаря зазорам в отверстиях между сухарями и дисками возможно некоторое проскальзывание ведущего диска относительно ведомого при особо резких перегрузках, предупреждающее поломки коленчатого вала.

Они состоят из двух дисков 5, 6 (см. рис. 58), один из которых присоединен болтами к фланцу коленчатого вала, а второй — к фланцу вала якоря генератора. Между дисками установлен пакет тонких стальных пла-тин 4, притянутый болтами через сухари 3 к ведущему и ведомому дискам. Центрирование муфты осуществляется направляющими кольцами 7, установленными на ведущем фланце и выточке вала якоря. Благодаря зазорам в отверстиях между сухарями и дисками возможно некоторое проскальзывание ведущего диска относительно ведомого при особо резких перегрузках, предупреждающее поломки коленчатого вала.

Ведущий диск на наружной цилиндрической поверхности имеет зубья для червяка валоповоротного механизма. Валоповоротный механизм (рис. 64) служит для медленного проворачивания коленчатого вала при ремонте и регулировках дизеля. Он состоит из кронштейна 2, установленного на оси неподвижного кронштейна 1 и имеющего возможность поворачиваться на ней для ввода в зацепление червяка 4 с ведущим диском дизель-генераторной муфты. Вал 5 червяка установлен на бронзовых втулках. Кронштейн 2 застопорен штырем 6 и от произвольного включения удерживается пружинами.

В отключенном положении кронштейн с валом и червяком устанавливается в верхнее положение рукояткой 7 и стопорится штырем 6″. Конец штыря 6″ нажимает кнопку блокировочного переключателя 3 цепи пусковой системы дизеля, замыкает его контакты, обеспечивая возможность пуска дизеля. В рабочем положении штырь не замыкает контакты переключателя, цепь разомкнута и дизель не может быть пущен. Введя червяк 4 в зацепление с зубчатым диском муфты и фиксируя тем же штырем 6 кронштейн 2, проворачивают коленчатый вал ключом, установленным на шестигранную головку вала 5.

У дизеля ПД1М для проворачивания коленчатого вала на нем имеется специальный диск с отверстиями по наружному поясу для монтажного лома (см. рис. 60, поз. 1).

Вертикальная передача дизеля 10Д100. Вертикальная передача (рис. 65) служит для передачи вращающего момента от верхнего коленчатого вала к нижнему. Эта передача осуществляется с помощью двух пар конических шестерен со спиральными зубьями, двух вертикальных валов 1 и 12, на концах которых с помощью шпонок закреплены малые шестерни 2 и 13, и торсионного вала 10. Валы 1 и 12 вращаются в подшипниках нижнего 1) и верхнего 4 корпусов. Между роликовыми 3 и радиально-упорными шариковыми 6″ подшипниками верхнего и нижнего валов установлены распорные втулки 5. Роликовые подшипники стопорятся в корпусе разрезными пружинными кольцами. Наружные кольца шарикоподшипников зажимаются фланцами корпусов. Между внутренними и наружными кольцами шарикоподшипников установлены регулировочные и проставочные кольца.

Эта передача осуществляется с помощью двух пар конических шестерен со спиральными зубьями, двух вертикальных валов 1 и 12, на концах которых с помощью шпонок закреплены малые шестерни 2 и 13, и торсионного вала 10. Валы 1 и 12 вращаются в подшипниках нижнего 1) и верхнего 4 корпусов. Между роликовыми 3 и радиально-упорными шариковыми 6″ подшипниками верхнего и нижнего валов установлены распорные втулки 5. Роликовые подшипники стопорятся в корпусе разрезными пружинными кольцами. Наружные кольца шарикоподшипников зажимаются фланцами корпусов. Между внутренними и наружными кольцами шарикоподшипников установлены регулировочные и проставочные кольца.

Для регулирования зазора между зубьями конических шестерен под фланцы крепления корпусов 4 н И к блоку дизеля ставят стальные прокладки. Для этой же цели прокладки установлены между фланцами коленчатых валов и большими шестернями.

Нижний вертикальный вал 12 выполнен полым для прохода торсионного вала 10, который своим нижним концом соединен с ним шлицами.

Рис 65. Вертикальная передача дизеля 1 ОД 100:

12 — нижний и верхний вертикальные валы; 2, 13 — конические шестерни; 3 — роликоподшипники; 4, И — корпуса; 5 — распорные втулки; 6 — шарикоподшипники; 7,3 — полумуфты; 9 — шлицевая втулка; 10 — торсионный вал

Верхним концом торсионный вал соединен со шлицевой втулкой 9, которая соединяется также шлицами с полумуфтой 8. Полумуфта 8 болтами присоединена к полумуфте 7, насаженной на конусный хвостик вертикального вала.

К шарикоподшипникам нижнего вертикального вала масло подается через угловой штуцер, ввернутый во фланец корпуса. Роликовый подшипник 3 смазывается маслом, стекающим из шариковых подшипников. Нижняя пара шестерен смазывается струями масла, подводимого по трубопроводу из нижнего масляного коллектора дизеля. Верхняя пара шестерен смазывается также струями масла, подводимого из верхнего масляного коллектора. По каналам в корпусе 4 масло поступает к роликовому подшипнику 3 и далее, стекая, смазывает шариковые подшипники 6″.

⇐ | Коленчатые валы | | Тепловозы: Механическое оборудование: Устройство и ремонт | | Общие понятия о крутильных колебаниях коленчатого вала дизеля. Антивибраторы | ⇒

Подшипник коленвала в автомобиле — что это такое?

Коленвал (коленчатый вал) – это узел деталей или деталь очень сложной формы, имеющая в своем арсенале шейки, которые способствуют креплению на нахи шатунов. От самих же шатунов коленчатый вал воспринимает усилия, вследствие чего преобразует их в крутящий момент. Сам коленчатый вал является составным элементом кривошипно-шатунного механизма автомобиля.

В современном мире материалом для изготовления коленчатых валов является хромомарганцевые, углеродистые, хромоникельмолибденовые стали, а также сплавы из высокопрочных чугунов. Сами заготовки для изготовления будущего коленчатого вала имеют средние размеры. Зачастую они изготавливаются в крупносерийном и массовом производстве при помощи ковки, которая уже производится посредством закрытых штампов на молотках или прессах. Данная процедура, а точнее процедура изготовления заготовок включает в себя несколько этапов. Основным этапом является процесс обрезки облоя, который происходит после предварительной и окончательной ковки коленчатого вала. Данная процедура должна проводится с помощью обрезного пресса, в то время как в штампе молотом будет сделана горячая плавка.

Очень большое значение имеет месторасположение волокна нужного материала при произведении заготовки. Это важно для того, чтобы избежать перерезание в период последующей механической обработки. Связано это непосредственно с очень высокими требованиями, которые относятся к прочности механической составной коленчатого вала. Именно из-за этого применяются штампы, которые включают в себя гибочные ручья. После того как пройдет процесс штампования, и перед тем как начнется прямая механическая обработка, нужно подвергнуть серьезной термической обработке все заготовки будущего коленчатого вала – подвергнуть нормализации. Вследствие этого нужно произвести очистку от окалины с помощью вытравливания или же обработки на специальной машине.

Вследствие этого нужно произвести очистку от окалины с помощью вытравливания или же обработки на специальной машине.

Сами же заготовочные листки будущего коленчатого вала должны изготавливаться из вышеуказанных элементов и сплава модифицированного магнием чугуна. С помощью метода прецизионного литья и выходят такие коленчатые валы, которые при сравнении их с «штампованными» коленчатыми валами потребляют огромное количество металла. Это качество является огромным преимуществом перед своими соратниками. В литых заготовках располагает возможность в получении множества внутренних полостей, которые возникают уже при самой отливке заготовительного сплава.

1. Задача коленчатого вала в автомобиле.

Главное предназначение коленчатого вала – это преобразование возвратно-поступательных движений поршня в необходимый определенный крутящий момент. В тот момент, когда происходит прямое прокручивание поршня он сам на себя и принимает все переменные нагрузки, которые возникают от давления газа. Помимо этого, такого рода нагрузки могут возникать от всей общей массы вращающейся смеси. Данное устройство является самым дорогим, в отношении материального содержания, из всех устройств и деталей двигателя автомобиля.

В варианте автомобильного транспортного средства коленчатый вал имеет форму цельного и единого инструмента, который является в тоже время неразборным. Именно поэтому данная деталь в двигателе является самой дорогой, так как нет возможности заменить один вышедший из строя элемент, а приходится полностью и целиком менять всю конструкцию. Конечно, можно самостоятельно произвести починку данного агрегата с помощью рихтовки или балансировки. Тем не менее, если же проблема и поломка все равно не уходит, значит она достаточно серьезна. В таком случае единым правильным и благоприятным решением будет произвести полную замену устройства коленчатого вала автомобиля.

2. Коренной подшипник коленвала – конструкция.

Подшипник, казалось бы, мелкая и незначительная деталь, которая не может ни за что серьезно отвечать в устройстве коленчатого вала. Тем не менее, это мнение является ошибочным, так как именно подшипник является одним из важнейших частей коленчатого вала. Подшипник являет собою сборочный узел, который, собственно говоря, и является основным элементом опоры – фундаментом коленвала. Главная функция подшипника, помимо функции основы, заключается во вращении. Именно данная деталь принимает всю нагрузку на себя, после чего передает ее по подвижному узлу дальше коленчатого вала. Подшипники имеют огромное разнообразие в выборе и могут быть самых разных видов. Вид и тип подшипника полностью зависит от специфики его употребления. В автомобильной природе существует два вида подшипника – подшипник скольжения и подшипник качения.

Далеко не секрет, что автомобильный вариант подшипника имеет форму и вид кольца, по всей окружности которого располагаются желоба, в просторечие названы как дорожки качения. Именно по этим желобам в период непосредственной работы происходит качение всего тела. Принцип работы подшипника скольжения является достаточно простым. Само трение в таком подшипнике происходит непосредственно в моменты скольжения соприкасающихся поверхностей. Сам подшипник в таких случаях имеет вид гладкого корпуса, которые имеет цилиндрические отверстия.

3. Коренные подшипники коленчатого вала – признаки поломки.

Как и все детали автомобильного устройства, подшипник может изнашиваться и приходить в неисправность, после чего потребуется его замена. Помимо естественного износа, проблемы с данной деталью могут возникнуть от различного рода внешних факторов, которые имели непосредственное воздействие на данное транспортное средство. Не представит особого труда даже новичку узнать о том, почему именно коренные подшипники, которые являются частью коленчатого вала были выведены из строя. Можно определить причину поломки по характерному звуку, при наличии определенного подозрительного шороха в период работы двигателя.

Помимо этого нужно обращать внимание на то, каким звуком будет сопутствоваться переключение передач. Во время непосредственного переключения могут слышаться «рычания», которые свидетельствуют о неисправности устройства подшипников коленчатого вала.

Помимо этого, переключение передач может происходить с особыми затруднениями или рывками. Естественно, что все эти симптомы не могут дать с точностью правильный ответ, что поломка заключается именно в подшипнике. В данных случаях необходимо рассмотреть всю специфику транспортного средства, его ушедшую историю. Если были проведены определенные ремонтные работы, которые непосредственно затрагивали двигатель, до стоит обратить внимание на иные потенциально неисправные элементы.

4. Как снять подшипник с коленвала – способы для любого кармана.

Даже такой, казалось, бы идеальный механизм движения может прийти в негодность. Вследствие такой проблемы возникает большой вопрос: как снять подшипник и вытащить его из коленчатого вала? Этот процесс, к огромному сожалению, является достаточно сложным. Нужно поэтапно рассмотреть его и обратить внимание на ключевые моменты всей процедуры замены.

Самым распространенным способом, при помощи которого можно произвести замену коренного подшипника коленвала, и самым быстрым по времени – это разбивание подшипника зубилом, после чего по кусочком произвести его извлечение, а на его место запрессовать новый подшипник.

Если же автолюбитель либерал, то менее кровожадный способ будет затрагивать бытовые подручные материалы. Отверстие, которое находится рядом с объектом выдавливания нужно наполнить крошеным мылом, желательно хозяйственным, или же черным скомканным хлебом. Именно это давление поспособствует скорому вытеснению подшипника наружу. Приготовленная субстанция должна быть достаточно густой, чтобы ей хватило сил создать такое необходимое давление. А еще проще, можно не выдумывать и фантазировать. Просто-напросто можно зайти в любой автомагазин п приобрести съемник.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Подшипники коренные и шатунные — Справочник химика 21

Подготовка вкладышей в отверстия коренных подшипников и шатунов. [c.419]

Гильзы. . . Поршни. . Подшипники коренные шатунные Шейки [c.61]

Двигатель в коренных подшипниках В шатунных подшипниках Двигатель в коренных подшипниках в шатунных подшипниках [c.74]

Смазка механизма движения — циркуляционная под давлением, от масляного насоса (шестеренчатого или винтового) с приводом от индивидуального электродвигателя. Система смазки обслуживает коренные подшипники, вкладыши шатунов, направляющие крейцкопфа. [c.12]

Коренные подшипники кривошипно-шатунных механизмов компрессоров, электродвигателей до 100 кВт, турбин [c.329]

Коренные подшипники служат для восприятия нагрузок от переменных поршневых сил. Подшипники, на которые опирается коленчатый вал, называются коренными. В соединениях шатуна с коленчатым валом и пальцем крейцкопфа или поршня устанавливаются подшипники, называемые шатунными. Для многоколейных валов, как правило, применяют подшипники скольжения, воспринимающие большие по величине нагрузки. В отличие от подшипников скольжения со статической нагрузкой, подшипники поршневых компрессоров воспринимают переменную во времени по величине и направлению нагрузку, в результате чего ось шейки вала в процессе работы описывает замкнутую циклическую кривую. [c.151]

Как правило, баббит Б83 используют для коренных, шатунных и выносных подшипников тяжелых и средних компрессоров. [c.68]

[c.68]

Механизм движения включает коренной вал, шатуны, крейцкопфы и подшипники. Коренной вал кривошипного типа [ 1 ] представляет собой кованую конструкцию, состоящую из вала кривошипов, пальцев кривошипа и противовесов (могут быть литыми из стали). Средняя часть вала утолщена в месте насадки ротора электродвигателя, фиксируемого двумя тангенциальными шпонками. Кривошип насажен на цапфу вала по горячей посадке аналогично крепится и палец кривошипа. При двухрядном исполнении кривошипы закреплены под углом 90—110° друг к другу, что соответствует более благоприятному распределению тангенциальных сил. [c.343]

На правой стороне компрессора расположены цилиндры второй 6, четвертой 8 и шестой 9 ступеней, имеющих соответственно диаметры 690, 335 и 115 мм. На левой стороне расположены цилиндры первой 13, третьей И п пятой 10 ступеней, которые имеют соответственно диаметры 1080, 620 и 195 мм. Цилиндры первой и второй ступеней двойного действия установлены на весу между двумя промежуточными фонарями 14 п 12, 5 и 7. Цилиндры третьей и четвертой ступеней прикреплены к промежуточным фонарям 12 я 7 п опираются на качающиеся опоры. Цилиндры пятой и шестой ступеней выполнены консольно, присоединены только одной стороной к соседним цилиндрам. Между III—V и IV—VI ступенями находятся уравнительные полости. Все промежуточные фонари установлены на качающихся опорах. Поршни первой и второй ступеней компрессора выполнены подвешенными, а поршни остальных — скользящими. Вал 19 компрессора кривошипного типа опирается на коренные подшипники 1, шатуны 18 с закрытой кривошипной головкой. Маховик 20 состоит из двух половин. Расположение клапанов в цилиндрах показано на соответствующих разрезах. [c.248]

Баббит ВН по антифрикционным свойствам незначительно уступает баббиту Б83. Рекомендуется для заливки коренных, шатунных и головных подшипников двигателей внутреннего сгорания и компрессоров. С целью экономии дорогостоящего баббита Б83 в двухтактных двигателях допускается заливка верхних вкладышей шатунных подшипников баббитом ВН, а нижних баббитом В83. На твердость баббита БН температура влияет меньше, чем на баббит В83. От воздействия смазочного масла коррозия незначительна. [c.211]

На твердость баббита БН температура влияет меньше, чем на баббит В83. От воздействия смазочного масла коррозия незначительна. [c.211]

На текущих ремонтах ТР-2 производят внешний осмотр подшипников нижнего коленчатого вала с измерением щупом зазоров на масло и провисания коренных шеек вала (кроме 8, 9 и 10-го подшипников). Все шатунные подшипники разбирают для осмотра. Верхний коленчатый вал снимают, осматривают коренные подшипники и определяют их ступенчатость, которая должна быть не больше значения, указанного в табл. 3. [c.95]

При первом пуске компрессора шатуны отсоединяют (если ротор электродвигателя насажен непосредственно на коренной вал компрессора). Таким образом проверяют работу электродвигателя и коренных подшипников. Затем шатуны соединяют с коренным валом и компрессор для проверки работы его узлов и систем обкатывают вхолостую при снятых клапанах. Замеченные неисправности устраняют при остановках компрессора. После того как проверена надежность работы компрессора на холостом ходу, проводят непрерывное испытание компрессора на этом ходу в течение 10 ч (для газовых и воздушных компрессоров) или 24 ч (для компрессоров холодильных установок). В соответствии с правилами производства и приемки монтажных работ горизонтальные поршневые компрессоры (кроме компрессоров холодильных установок) до сдачи в комплексные испытания подвергают непрерывным испытаниям под нагрузкой в течение 48 ч. [c.301]

Компрессор фреоновый транспортный сальниковый бескрейцкопфный, блок-картерный, одноступенчатый, двухцилиндровый, непрямоточный ФВ2 (лист 84) имеет холодопроизводительность при стандартных условиях 2,71 кВт. Компрессор облегченный. Корпус компрессора литой алюминиевый с ребрами для более интенсивного охлаждения окружающим воздухом. Чугунные гильзы залиты в корпус. Вал стальной двухопорный с углом развала между шатунными шейками 180°. Опирается на коренные подшипники скольжения. Шатуны алюминиевые без вкладышей и втулок. Эксцентриковый масляный насос расположен непосредственно на валу за сальником. Коренные подшипники, шатунные подшипники и сальник смазываются под давлением. Клапаны расположены на отдельной плите. Всасывающий клапан, лепестковый, открывается внутрь цилиндра нагнетательный клапан — полосовой. Компрессор ФВ2 унифицирован с компрессором ФУ4, и ряд деталей, например шатун, поршень и вентили, у них идентичен. [c.41]

Эксцентриковый масляный насос расположен непосредственно на валу за сальником. Коренные подшипники, шатунные подшипники и сальник смазываются под давлением. Клапаны расположены на отдельной плите. Всасывающий клапан, лепестковый, открывается внутрь цилиндра нагнетательный клапан — полосовой. Компрессор ФВ2 унифицирован с компрессором ФУ4, и ряд деталей, например шатун, поршень и вентили, у них идентичен. [c.41]

Компрессор фреоновый сальниковый бескрейцкопфный, блок-картерный, одноступенчатый, четырехцилиндровый, непрямоточный, с регулированием производительности 4U (Швеция) (листы 106, 107). Хладагент — фреон-12, холодопроизводительность при стандартных условиях 110 кВт. Компрессор с У-образным расположением цилиндров. Угол развала цилиндров 90°. Коленчатый вал горизонтальный, двухопорный, с двумя шатунными шейками, расположенными под углом 180°, опирается на коренные подшипники скольжения. Шатуны с разъемной нижней головкой имеют тонкостенные вкладыши. Масло прокачивается насосом с внутренним конхоидальным зацеплением рабочих колес. Насос не затопленный. Расположен на торце вала. Сальник торцевой, односторонний, с масляным затвором. Пара трения графит, пропитанный пластмассой, — каленая сталь. Нагнетательные клапаны — кольцевые всасывающие — оригинальной коронообразной конструкции — расположены в верхней части гильзы. Компрессор имеет ступенчатое регулирование производительности методом принудительного гидравлического открытия всасывающих клапанов. Это достигается поворотом коронообразной пластины на небольшой угол и полным открытием пазов отверстий всасывания в гильзе. [c.47]

После пригонки всех коренных подшипников монтируют шатунно-поршневую группу. Крейцкопфы заводят через окна рамы на направляющие параллели и проверяют прилегание башмаков к нижней направляющей. Нижние башмаки должны прилегать плотно на всей длине направляющей. Зазор между башмаком и верхней направляющей должен быть 0,2—0,3 мм. Зазоры проверяют путем перемещения крейцкопфа из одного Крайнего положения в другое. Величину зазоров регулируют с помощью прокладок, устанавливаемых между корпусом крейцкопфа и башмаком. [c.444]

Величину зазоров регулируют с помощью прокладок, устанавливаемых между корпусом крейцкопфа и башмаком. [c.444]

Отсутствие третьего коренного подшипника делает конструкцию вала статически определенной. Надежность расчета вала создает предпосылки для снижения запаса прочности. Кроме того, двухопорный вал является более надежным в сборке и монтаже, так как его незначительные перекосы компенсируются за счет радиальных и аксиальных зазоров в подшипниках качения. Шатуны стальные, облегченного типа, двутаврового сечения, с нижней разъемной головкой, залитой баббитом, и с бронзовой втулкой в верхней головке. Поршни компрессора чугунные прямоточные, тронковые, с тремя уплотнительными и одним маслослизывающим кольцом. Пальцы пустотелые, стальные, плавающие. Шатунно-поршневая группа компрессора со всасывающим клапаном показана на рис. 124. Смазка механизмов движения и сальника под давлением осуществляется шестеренчатым масляным насосом (рис. 125), расположенным на задней крышке картера. Смазка цилиндров и поршней производится за счет выброса масла из торцовых зазоров между шатунами и галтелями коленчатого вала. Компрессор имеет предохранительный пружинный клапан и сетчатый фильтр, расположенные во всасывающем коллекторе. Всасывающие клапаны [c.264]

Деформации нодшипника, вызванные перестановкой крышки коренных и шатунных подшипников на другие шейки валов и гнезда или перестановкой в перевернутом положении, или же от неравномерного натяжения гаек и шпильки, являются другой обычной причиной чрезмерных местных напряжений и преждевременного разрушения подшипника. Все крышки подшипников и шатунов перед разборкой должны быть помечены, чтобы при сборке они были поставлены в первоначальное положение. Универсальный гаечный ключ является необходимым инструментом для правильной установки подшипника, все гайки и шпильки должны быть затянуты в соответствии с инструкцией но эксплуатации данного мотора. Гайки и шпильки следует затягивать равномерно, а не сначала на одной, а потом на другой стороне. Если для затягивания обеих гаек применяется не один и тот же ключ, или если они затягиваются не попеременно, гнездо может потерять цилиндричность. Точно так же применение торцовых ключей большого внешнего диаметра может вызвать перекашивание крышек. Ошибки в выполнении этих сравнительно простых. операций могут легко привести к сокращению срока службы подшипника. [c.414]

Если для затягивания обеих гаек применяется не один и тот же ключ, или если они затягиваются не попеременно, гнездо может потерять цилиндричность. Точно так же применение торцовых ключей большого внешнего диаметра может вызвать перекашивание крышек. Ошибки в выполнении этих сравнительно простых. операций могут легко привести к сокращению срока службы подшипника. [c.414]

Разборку ремонтируемого компрессора начинают с демонтажа трубопроводов, подводящих воду, воздух, смазку. Разбираемые трубы для облегчения последующей сборки маркируют, затем вскрывают коренные подшипники, снимают шатуны, ползуны и крышки цилиндров, разбирают клапаны. Разобранные детали промьгоают керосином и протирают. Визуально определяют дефекты деталей и определяют способ их восстановления. При капитальном ремонте необходимо проверить состояние фундамента, при наличии трещин необходимо удалить часть фундаментной плиты до чистого бетона. Удаляют проржавевшую арматуру, приваривают новую и делают заливку качественным бетоном. При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, штоки, поршни, поршневые кольца, сальники, крейцкопф. [c.408]

Компрессор аммиачный сальниковый бес1фейцкопфный У-образный, бустерный, прямоточный, четырехцилиндровый, с отъемными цилиндрами 4БАУ19 (лист 112) предназначен для работы в составе двухступенчатых систем в качестве I (низкой) ступени при температуре кипения не ниже —70° С. Хладагент—аммиак. Компрессор имеет развал цилиндров 90°. Вал коленчатый, горизонтальный, двухопорный с двумя шатунными шейками, расположенными под углом 180°, опирается на коренные подшипники качения. Шатуны изготовлены с разъемной нижней головкой и толстостенными вкладышами, залитыми баббитом. Механизм движения смазывается от шестеренчатого насоса затопленной конструкции, расположенного в специальном отсеке картера. Цилин- [c.48]

Система смазки механизма йеижения — циркуляционная, под давлением масло подается от насоса к коренным подшипникам, вкладышам шатунов и направляющим крейцкопфов. [c.12]

[c.12]

В двигателях внутреннего сгорания масло служит для смазки коренных подшипников вала, шатунных подшипников, подшипников поршневого пальца и т. д. Кроме того, масло подается на стенки цилиндра двигателя для уменьшения износа поршневых лолец и для уплотнения рабочей камеры цилиндра. [c.39]

На рис. 11 показана принципиальная схема смазки авиационного двигателя. Из масляного бака 1 масло забирается насосом и под давлением в несколько атмосфер подается к подшипникам (коренным и шатунным), системам передач и другим узлам трения. Вытекающее из подшипников масло забрызгивается центробежной силой в область поршневой и цилиндровой грзгпн. [c.40]

Проверяют ностунление масла ко всем смазываемым точкам — на коренные, шатунные и выносные подшипники, направляюн1ие ползунов. О.тиовременно проверяют уплотнение всех стыков маслопроводов и устраняют выявленные дефекты. Перепускной клапан в этот период регулируют на максимальное давление 0,5 МПа, Затем подают воду в масляные. холодильники и проверяют герметичность системы. Проверяют работу конт-рольно-нзмерительны.х приборов (манометров, термометров), уровень масла, срабатыван[ е реле давления на отключение компрессора при давлении и масла ниже нормального. Фильтр грубой очистки периодически переключают и очиш,ают отключенную секцию. Систему промывают до прекращения загрязнения фильтров грубой очистки (3—4ч), Затем регулируют давление перепускного клапана на 0,2—0,4 МПа (минимальное рабочее давление 0,15 МПа, давление срабатывания блокировки 0,12 МПа) и несколько раз проворачивают коленчатый вал компрессора. В горизонтальных машинах контролируют сток масла из картера в бак. Скопление масла в картере свидетельствует о засорении маслопровода или недостаточном его сечении. Если при прокачке масло нагревается, включают масляные холодильники. По окончании промывки масло сливают из системы, масляный бак и фильтры очищают от осадков. Заправляют чистое масло и готовят систему к работе компрессора. [c.78]

[c.78]

Коленчатый вал стальной, кованы11. Поверхность шатунных и коренных ншек закалена. Вал имеет косые отверстия для подвода смазки от коренных подшипников к шатунным. Мас.по к коренным подшипникам подводится по каналам в перегородках картера. [c.48]

Коленчатый вал кованный из углеродистой стали, имеет пять шатунных и шесть коренных шеек. На каждой щеке вала установлен противовес. Вал имеет отверстия для подвода масла от коренных подшипников к шатунным. На коренных шейках между подшипниками размещены разъемные кулачковые шайбы привода газовпускных клапанов. [c.247]

По сроку службы детали делятся на три группы I) быстроизнашивающиеся сменные — поршмевые кольца, набивка сальника, клапанные пластины и пружины 2) со средним сроком службы — вкладыши коренных подшипников и шатуна, пальцы шатуна и крейцкопфа 3) с длительным сроком службы — коленчатый вал, шатун, крейцкопф, цилиндры, поршни. [c.376]

Шейка коренная — подшипник1. . . Станина (корпус) — подшипник . . . Шейка шатунная — вкладыш шатуна . Вал— втулка сальникового уплотнения Расстояние между торцовыми буртами Длина вкладыша………. [c.88]

Коренные, шатунные и крейцкопфные подшипники перезаливают при выработке, более допустимой, и при отставании заливки более чем на 10% поверхности. [c.166]

Рамы обоих рядов машины являются зеркальным отображением друг друга. Левая рама отличается от правой только наличием площадки с шестеренчатым маслонасосом, подающим масло для смазки механизма движения машины. Рама — байонетного типа с круглыми параллелями 0500 мм и коренными подшипниками й—280 мм и I—420 мм. Коренные подшипники состоят из четырех вкладышей. Боковые вкладыши могут быть поджаты клиньями, с помощью которых регулируется износ подшипника. Кривошипно-шатунный механизм состоит из двух кривошипов/ — 250мм, насаженных непосредственно на коренной вал компрессора двух шатунов I — 1625 мм к й — Ъ мм 0. головками закрытого типа и клиновой подтяжкой вкладышей двух крейцкопфов закрытого типа с башмаками длиной 605 мм, шириной 340 мм и диаметром 500 мм. [c.210]

головками закрытого типа и клиновой подтяжкой вкладышей двух крейцкопфов закрытого типа с башмаками длиной 605 мм, шириной 340 мм и диаметром 500 мм. [c.210]

Справочная и техническая информация о деталях двигателей

Вкладыши и втулки (подшипники скольжения) условно можно разделить следующим образом:

- По направлению восприятия нагрузки:

- Радиальные подшипники скольжения.

- Осевые (упорные) подшипники скольжения.

- По назначению:

- Шатунные вкладыши коленвала. Это подшипники скольжения, обеспечивающие вращение шатуна относительно шатунной шейки.

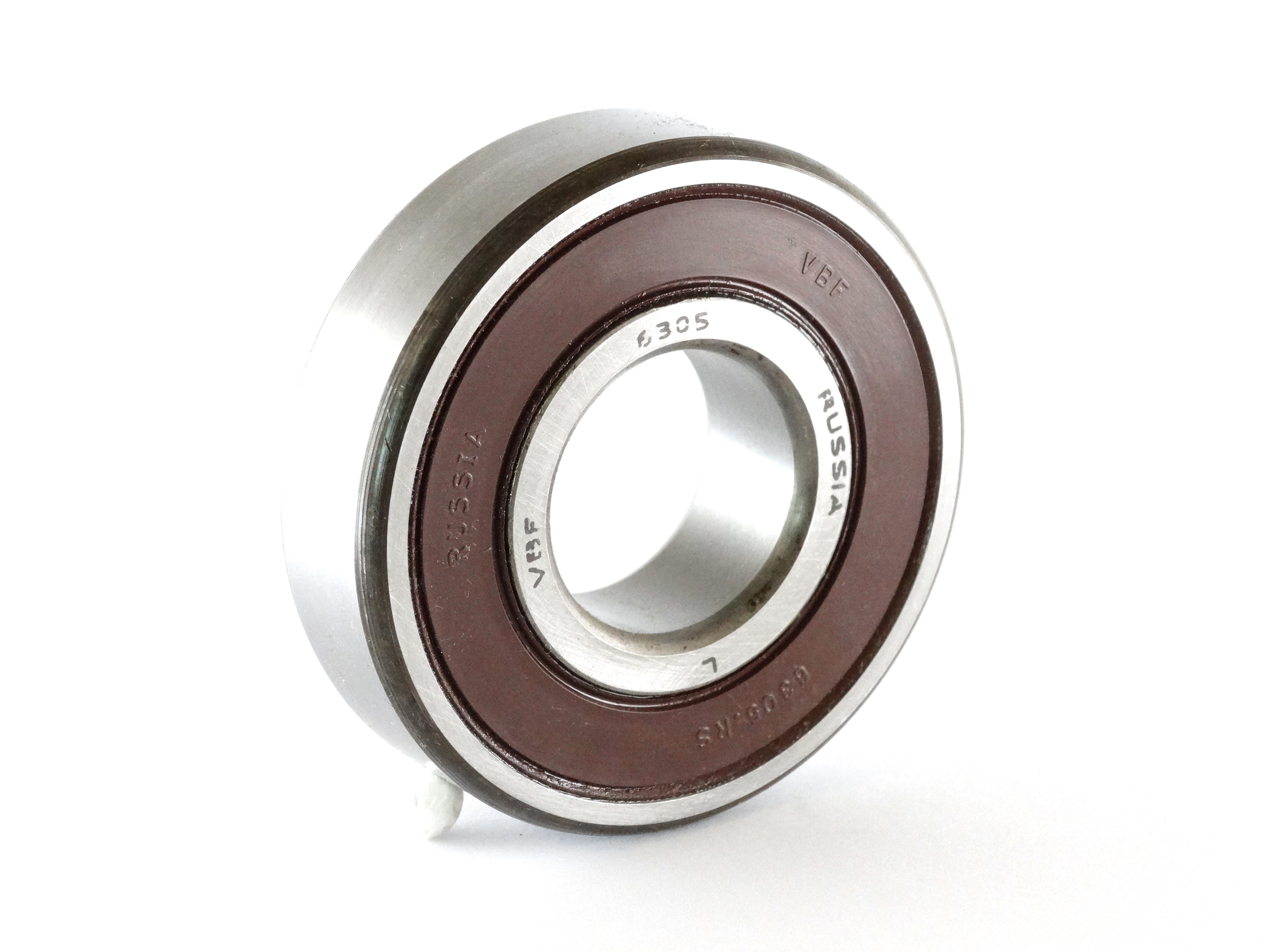

- Коренные вкладыши коленвала. Это подшипники скольжения, обеспечивающие вращение коренных шеек коленчатого вала в постели блока цилиндров. Наши поставщики, изготавливают коренные вкладыши как комплектом на весь двигатель, так и поштучно на каждую шейку. Для удобства при монтаже выпускаются комплекты коренных вкладышей, в комплект которых входит одна опора, в которой соединены фланец упорного подшипника (полукольцо) с самим коренным вкладышем.

- Упорные полукольца/кольца (упорный подшипник коленвала). Это подшипники скольжения, предназначенные для ограничения осевого перемещения коленчатого вала.

- Втулки (вкладыши) распредвала. Втулки распредвала предназначены для обеспечения вращения распределительного вала в блоке или головке блока цилиндров.

- Втулки верхней головки шатуна (ВГШ). Втулки ВГШ обеспечивают вращение поршневого пальца относительно верхней головки шатуна.

- Втулки привода вспомогательных агрегатов. Втулки, которые обеспечивают вращение дополнительных валов (балансирного вала, вала привода вспомогательных агрегатов, вала привода масляного насоса) в блоке цилиндров.

- Втулки вала привода коромысел клапана (оси коромысел). Втулки, обеспечивающие защиту от износа оси коромысел и сами коромысла.

- По типу покрытия:

- Цельнометаллический (монометаллический) подшипник (вкладыш). Сделаны полностью из одного материала, обладающего достаточной жесткостью и износостойкостью.

- Двухслойный подшипник (биметаллический). Самый распространенный тип подшипников скольжения. Такие подшипники используются для снижения нагрузки в бензиновых и безнадувных дизельных двигателях в легковых автомобилях. Состоят из стальной основы, среднего слоя и слоя антифрикционного покрытия.

- Трехслойные. Вкладыши используются, главным образом, в двигателях с более тяжелой нагрузкой. Трехслойные вкладыши состоят из стального слоя являющегося основанием, слоя заливки (изоляционной прокладки) обеспечивающего оптимальные условия для прилегания третьего слоя — антифрикционного.

- SPUTTER. В отдельную группу выделяют трехслойные подшипники скольжения изготовленные с помощью технологии ионно-плазменного напыления (SPUTTER)

Коленчатый вал, вкладыши, сальники, шкивы, шестерни и коренные подшипники

. Товары и услуги компании «Astra Motors

Если Вы находитесь в поисках поставщика запчастей и комплектующих для двигателя, расходных материалов или другой продукции для спецтехники и грузового автотранспорта, Вы обратились по адресу. Компания «Астра Моторс» более 5 лет успешно работает на рынке и всегда готова предложить клиентам богатейший ассортимент деталей для двигателей Камминз, фильтров Флитгард, а также обширный спектр продукции для ремонта и обновления других систем и агрегатов Вашего технопарка.

В наши задачи входит плановое и экстренное снабжение предприятий и частных лиц запчастями и комплектующими Cummins, а также качественный и профессиональный ремонт двигателей Cummins, который осуществляется оперативно и надежно. Применение компьютерной диагностики и использование высококлассных деталей помогает выполнять свою работу безупречно, именно поэтому большинство наших клиентов становятся постоянными.

Применение компьютерной диагностики и использование высококлассных деталей помогает выполнять свою работу безупречно, именно поэтому большинство наших клиентов становятся постоянными.

В нашем каталоге Вы без труда найдете блоки цилиндров и форсунки, ТНВД и фильтры, сцепление и турбины, поршни и прокладки, генераторы, все для систем смазки и охлаждения, а также многое другое. «Астра Моторс» предоставляет только оригинальный товар: мы не работаем с некачественными аналогами, которые могут привести к поломкам и снижению производительности Вашей техники.

Чтобы получить консультацию или оформить заказ, посетите наши магазины в Москве и Санкт-Петербурге. Также Вы можете получить ответы на интересующие вопросы с помощью онлайн-связи с менеджером на сайте или электронной почты, а также, связавшись с нами по телефону.

Мы работаем со всеми транспортными компаниями и быстро доставляем заказы в города:

A: Абакан, Альметьевск, Ангарск, Арзамас, Армавир, Артём, Архангельск, Астрахань, Ачинск,

Б: Балаково, Балашиха, Барнаул, Батайск, Белгород, Березники, Бийск, Благовещенск, Братск, Брянск,

В: Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воронеж,

Г: Грозный

Д: Дербент, Дзержинск, Димитровград, Домодедово,

Е: Екатеринбург, Елец, Ессентуки,

Ж: Железнодорожный, Жуковский,

З: Златоуст,

И: Иваново,Ижевск, Иркутск, Йошкар-Ола,

К: Казань, Калининград, Калуга, Каменск-Уральский, Камышин, Каспийск, Кемерово, Киров, Кисловодск, Ковров, Коломна, Комсомольск-на-Амуре, Копейск, Королёв, Кострома, Красногорск, Краснодар, Красноярск, Курган, Курск, Кызыл,

Л: Ленинск-Кузнецкий, Липецк, Люберцы,

М: Магнитогорск, Майкоп, Махачкала, Междуреченск, Миасс, Мурманск, Муром, Мытищи,

Н: Набережные Челны, Нальчик, Находка, Невинномысск, Нефтекамск, Нефтеюганск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новокуйбышевск, Новомосковск, Новороссийск, Новосибирск, Новочебоксарск, Новочеркасск, Новошахтинск, Новый Уренгой, Ногинск, Норильск, Ноябрьск,

О: Обнинск, Одинцово, Октябрьский, Омск, Орёл, Оренбург, Орехово-Зуево, Орск,

П: Пенза, Первоуральск, Пермь, Петрозаводск, Петропавловск-Камчатский, Подольск, Прокопьевск, Псков, Пушкино, Пятигорск,

Р: Ростов-на-Дону, Рубцовск, Рыбинск, Рязань,

С: Салават, Самара, Санкт-Петербург, Саранск, Сарапул, Саратов, Северодвинск, Северск, Сергиев Посад, Серпухов, Смоленск, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Сургут, Сызрань, Сыктывкар,

Т: Таганрог, Тамбов, Тверь, Тольятти, Томск, Тула, Тюмень,

У: Улан-Удэ, Ульяновск, Уссурийск, Уфа,

Х: Хабаровск, Хасавюрт, Химки,

Ч: Чебоксары, Челябинск, Череповец, Черкесск,

Чита,

Ш: Шахты,

Щ: Щёлково,

Э: Электросталь, Элиста, Энгельс,

Ю: Южно-Сахалинск,

Я: Якутск, Ярославль

Мы всегда рады новым клиентам!

КОРЕННЫЕ ПОДШИПНИКИ

Коренные подшипники коленчатого вала расположены в нижней части передней и задней стенок, а также внутренних перегородках блок-картера. В автомобильных двигателях большей частью применяют подшипники скольжения. Коренные подшипники являются наиболее нагруженными деталями двигателя, определяющими его надежность и срок службы.

В автомобильных двигателях большей частью применяют подшипники скольжения. Коренные подшипники являются наиболее нагруженными деталями двигателя, определяющими его надежность и срок службы.

Крышки коренных подшипников делают съемными, а для обеспечения необходимой жесткости массивными, соребрениеми большими стыковыми поверхностями. Крышки подшипников крепятся болтами или шпильками. В случае изготовления блок-картера из алюминиевого сплава крышки крепятся шпильками. Иногда в зтом случае шпильки ввертывают в залитые в картер бронзовые втулки.

Правильная установка и фиксация крышек обычно достигается с помощью точно обработанных болтов 2 , направляющих пазов и установочных штифтов 1 или призонных втулок 3. Если плоскость разъема располагается ниже оси коленчатого вала, то крышки фиксируют, точно подгоняя их боковые плоскости к плоскостям блок-картера. Длина резьбы шпильки или болта зависит от материала картера. В чугунных картерах она равна (1,5н-2,0) с?, а в алюминиевых (2,0 — г — 2,5) d(где d— диаметр резьбы шпильки или болта).

Расстояние от оси шпилек до оси коленчатого вала выбирают возможно малым, чтобы уменьшить изгибающий момент, создаваемый силой давления газов. В существующих двигателях расстояние между осями шпилек крышки I= (1,0 -=-+ l,l)D.

Для обеспечения необходимой плотности посадки крышки подшипника без деформации крайних витков резьбы последнюю углубляют в тело блока цилиндров. С этой целью иногда у плоскости стыка увеличивают диаметр отверстиявкрышке подшипника.

В V-образных двигателях, особенно дизелях, крышки коренных подшипников дополнительно крепятся горизонтальными болтами 1 или шпильками,с помощью которых Крышка зажимается между боковыми опорными плоскостями, что увеличивает жесткость коренных подшипников.

В верхней части картера делают вдоль оси двигателя специальный прилив, в котором сверлят магистральный канал диаметром 10—14 мм. Ив этого канала масло подводится к коренным подшипникам и подшипникам распределительного валачерез дополнительные каналы диаметром 5—8 мм.

В расточку (гнездо) картера и крышки вкладыши коренных подшипников коленчатого вала устанавливают с натягом. Для чугунных гнезд при наружном диаметре вкладыша 60—110 мм натяг не превышает 0,06—0,08 мм, при алюминиевых гнездах натяг несколько увеличивают. Вкладыши разрезные — состоят из двух половин (верхней и нижней). По конструкции вкладыши делятся на тонкостенные (1,5—3 мм) и толстостенные (4— 6 мм).

Вкладыши для коренных подшипников автомобильных двигателей изготовляют из низкоуглеродистых сталей. Радиальная толщина тонкостенных стальных вкладышей карбюраторных двигателей составляет (0,03 -*- 0,04) йкш (где йкш — диаметр коренной шейки вала) при толщине слоя антифрикционного материала около 0,2—0,5 мм. В дизелях толщина вкладыша равна (0,045 — 5 — 0,05) dKutпри толщине заливки 0,3—0,7 мм.

В качестве антифрикционного материала в карбюраторных двигателях применяются баббиты (Б-83, Б-89 и др.) или специальный антифрикционный сплав СОС 6-6 (в двигателях ЗИЛ). Этот сплав (6% сурьмы, 6% олова, остальное свинец) наносят на стальную ленту, предварительно покрытую медноникелевым подслоем.

Сплав СОС 6-6 по своим антифрикционным свойствам, усталостной прочности, сопротивляемости усталостному выкрашиванию, прирабаты-ваемости и способности поглощать абразивные частицы значительно превосходит баббит. При применении этого сплава износ шеек коленчатого вала снижается на 15—20%.

Упорно-опорные вкладыши делают с заплечиками, залитыми антифрикционным сплавом .

Установка стержня и главного подшипника

с подшипниками King Engine

Сборка двигателя

— это один из тех процессов, который по понятным причинам пугает большинство энтузиастов DIY-типа, и не зря. Вы собираете воедино сердце своего двигателя, компоненты которого вращаются сотни раз в секунду , при этом подшипники двигателя и другие зазоры измеряются с точностью до тысячных, а в некоторых случаях даже десятых долей дюйма! Излишне говорить, что здесь первостепенное значение имеют точность и терпение.

При установке подшипников главного двигателя и шатунных подшипников соблюдение правильных процедур снизит чрезмерный износ и трение, чтобы гарантировать долгую и здоровую жизнь вращающегося узла вашего двигателя. Для тех из вас, кто делает все возможное, чтобы сделать это самостоятельно или просто интересно узнать больше о том, что при этом происходит, компания King Engine Bearings создала простое двенадцатишаговое руководство по установке стержневых и коренных подшипников!

В этой статье мы рассмотрим несколько основных шагов, описанных в руководстве King Bearing, и немного углубимся в каждую тему.

Подходящие колпачки

Один из наиболее важных шагов (и первый, упомянутый в руководстве), важность которого многие энтузиасты могут даже не осознавать, — это убедиться, что каждый шатун и крышка коренного подшипника правильно идентифицированы по положению и ориентации.

Это связано с тем, что каждая крышка идеально обработана, чтобы соответствовать сопрягаемой поверхности блока, а также форме самого отверстия подшипника. Если не принять надлежащих мер предосторожности для идентификации каждой крышки, чтобы убедиться, что они не перепутались, произойдет чрезмерный износ подшипников и шейки и, возможно, даже серьезное повреждение двигателя.

Поддержание чистоты

Поддержание чистоты поверхностей, таких как коленчатый вал, сопрягаемые поверхности блока цилиндров и шейки, также чрезвычайно важно для долговечности двигателя. King рекомендует сначала использовать проволочную щетку для очистки масляных каналов и удаления любого осадка или мусора, которые накопились с течением времени, а затем очищать каждый компонент в горячей мыльной воде. После того, как деталь будет тщательно очищена, просто используйте сжатый воздух, чтобы высушить деталь и удалить остатки мусора.

Невыполнение очистки этих компонентов, вероятно, приведет к тому, что отстой и мусор будут смещаться во время демонтажа или установки, задирать поверхности подшипников и шейки и забивать соленоиды или масляные каналы, что приведет к повреждению или чрезмерному износу, связанными с масляным голоданием, при следующем запуске двигателя.

Затяжка колпачков и проверка люфта

Очистив и правильно смазав все компоненты, поместите коленчатый вал на верхние главные подшипники, установите главные крышки на место (убедившись, что каждая крышка вернулась в правильное положение и ориентацию), затем слегка постучите по крышке, чтобы она встала на место. до полной фиксации и затягивайте только что очищенные застежки только от руки.

Чтобы выровнять упорный подшипник (который используется для ограничения осевого люфта), используйте монтировку или резиновый молоток для перемещения кривошипа вперед и назад, так чтобы он находился в крайнем переднем положении; затем, начиная с центральной главной крышки и продвигаясь оттуда, осторожно начните затягивать каждую застежку крышки с нагрузкой, указанной производителем. При правильной установке коленчатый вал должен по-прежнему свободно вращаться после затяжки каждой крышки.

Перед установкой шатунов проверка того, что осевой люфт коленчатого вала (осевой люфт) находится в пределах допуска, является одним из последних и наиболее важных шагов в закреплении вашего вращающегося узла.

Неспособность проверить осевой люфт может привести к целому ряду проблем — будет оставлено слишком мало места для расширения металлов при нагревании, что приведет к повышению температуры масляной пленки, полному отсутствию смазки в целом или даже заедание самой рукоятки; слишком свободно, и коленчатый вал будет буквально подпрыгивать, вызывая проблемы с синхронизацией и чрезмерный износ подшипников и коленчатого вала.

Опять же, установив коленчатый вал в крайнее переднее положение, установите циферблатный индикатор на торце коленчатого вала и обнулите его.Если у вас есть алюминиевый блок, просто прикрутите небольшую стальную пластину где-нибудь в пределах досягаемости к блоку, чтобы на нее можно было установить магнитное основание циферблатного индикатора. Затем, используя монтировку или резиновый молоток, надавите на коленчатый вал в другом направлении до упора, а затем снимите показания с шкалы.

Ослабление люфта в конце от 0,002 до 0,008 дюйма обычно является предпочтительным для большинства приложений, но это значение может быть больше или меньше в зависимости от специфики вашей сборки, приложения и того, как оно будет работать.Поэтому обязательно сверьте свои показания с заводским руководством по обслуживанию или производителем коленчатого вала для справки.

Полное руководство из двенадцати шагов, а также ряд других технических описаний, связанных с подшипниками двигателя, можно найти в полном техническом репозитории на веб-сайте King Engine Bearing.

Анализ отказов коренных подшипников

| Шоссе и тяжелые запчасти

Значит, у вас проблема с подшипниками в дизельном двигателе.Но что вызывает эту проблему? Правильная диагностика проблемы может помочь предотвратить ее повторение, поэтому важно понимать всю степень сбоя.

Этот анализ отказов может помочь вам лучше понять причину отказа в вашем коренном подшипнике. Читайте дальше, чтобы узнать, не возникла ли у вас одна из этих проблем.

Нужны новые компоненты для вашего дизельного двигателя? Наши сертифицированные специалисты ASE могут гарантировать, что вы получите нужные детали для вашего двигателя!

Позвоните нам!

Отказ подшипников из-за отсутствия надлежащей смазки

На рисунке ниже показано, что происходит, когда подшипник выходит из строя из-за неправильной смазки.Обратите внимание на чрезвычайно полированное состояние подшипников с наихудшими полосами по направлению к центру подшипника. Это индикатор масляного голодания, возможно, из-за сухого пуска или низкого уровня масла.

На следующем рисунке показаны все основные подшипники, расположенные в том порядке, в котором они были сняты. Красные стрелки указывают на подшипники, в которых произошел катастрофический отказ. Синие стрелки показывают, что набор подшипников номер семь начинает выходить из строя. Обратите внимание на то, что на всех подшипниках имеются блестящие пятна трения, что является еще одним признаком отсутствия смазки.

Обратите внимание на то, что на всех подшипниках имеются блестящие пятна трения, что является еще одним признаком отсутствия смазки.

Неправильная смазка может вызвать отказ и других частей вашего двигателя. Прочтите нашу статью, чтобы узнать, как отсутствие смазки может вызвать отказ турбонагнетателя в вашем дизельном двигателе.

Примеры отказов подшипников

Есть много других проблем с дизельным двигателем, которые могут вызвать отказ ваших подшипников. Посмотрите изображения ниже, чтобы увидеть, что может вызывать у вас проблемы.

На рисунке ниже показана картина износа, вызванная неровным и шероховатым отверстием подшипника кулачка в блоке.

На изображении ниже вы можете видеть, что посторонний материал застрял между коренным подшипником и блоком.

На следующем рисунке показан пример неравномерного износа, вызванного деформацией отверстия:

Ниже изображен неравномерный износ из-за погнутого шатуна:

Далее видим неравномерный износ, вызванный сильно изношенными шейками шатунов коленчатого вала:

Кроме того, из-за неправильной сборки может выйти из строя подшипник.Ниже приведен пример отказа подшипника, вызванного ошибкой сборки; отверстие для подачи масла в шатуне не было совмещено с отверстием для смазки подшипника.

Как видите, отказ подшипника дизельного двигателя может быть вызван множеством разных причин. Некоторые из них могут быть вызваны отказом отдельного компонента. Вот почему так важно определить причину сбоя.

Если у вас возникли проблемы с подшипниками или компонентами дизельного двигателя, позвольте Highway & Heavy Parts помочь! У нас есть сертифицированные технические специалисты ASE, готовые подобрать вам нужные детали.Позвоните им по телефону 844-304-7688 или запросите расценки онлайн!

Сообщение было 18 ноября 2015 г .; Изменено: 30 марта 2020 г.

Номер детали | Описание | Racer Цена | |

|---|---|---|---|

65-12229-24f00-0a0 | Коренной подшипник Suzuki Hayabusa Green Gen I | 17 долларов.24 | |

65-12229-24f00-0b0 | Подшипник коренной Suzuki Hayabusa Black Gen I | 17,24 доллара США | |

65-12229-24f00-0c0 | Коренной подшипник Suzuki Hayabusa Коричневый Gen I | 17 долларов.24 | |

65-12229-24f00-0d0 | Подшипник Suzuki Hayabusa Yellow Gen I | 17,24 доллара США | |

65-12229-15х20-0А0 | Коренной подшипник Suzuki Hayabusa Green Gen II | 17 долларов.24 | |

65-12229-15х20-0В0 | Подшипник коренной Suzuki Hayabusa Black Gen II | 17,24 доллара США | |

65-12229-15х20-0C0 | Suzuki Hayabusa Коренной подшипник Коричневый Gen II | 17 долларов. | |

65-12229-15х20-0D0 | Коренной подшипник Suzuki Hayabusa Yellow Gen II | 17,24 доллара США | |

65-12229-15h20-0E0 | Коренной подшипник Suzuki Hayabusa Blue Gen II | 17 долларов.24 | |

65-12164-46e01-0a0 | Подшипник тяги Suzuki Hayabusa зеленый | 17,24 доллара США | |

65-12164-46e01-0b0 | Подшипник тяги Suzuki Hayabusa черный | 17 долларов.24 | |

65-12164-46e01-0c0 | Подшипник тяги Suzuki Hayabusa коричневый | 17,24 доллара США | |

65-12164-46e01-0d0 | Подшипник тяги Suzuki Hayabusa желтый | 17 долларов.24 | |

65-12164-40F00-0A0 | Suzuki Gsxr1000 01-04 Подшипник шатуна зеленый | 15,84 $ | |

65-12164-40F00-0B0 | Suzuki Gsxr1000 01-04 Подшипник шатуна черный | 15 долларов.84 | |

65-12164-40F00-0C0 | Suzuki Gsxr1000 01-04 Подшипник шатуна коричневый | 15,84 $ | |

65-12164-40F00-0D0 | Suzuki GSXR1000 01-04 Подшипник шатуна желтый | 15 долларов. | |

65-12164-41G01-0A0 | Suzuki GSXR1000 05-08 Подшипник шатуна зеленый | 15,84 $ | |

65-12164-41G01-0B0 | Suzuki GSXR1000 05-08 Подшипник шатуна черный | 15 долларов.84 | |

65-12164-41G01-0C0 | Suzuki Gsxr1000 05-08 Подшипник Шатуна Коричневый | 15,84 $ | |

65-12164-41G01-0D0 | Suzuki GSXR1000 05-08 Подшипник шатуна желтый | 15 долларов.84 | |

65-12164-47H00-0A0 | Suzuki GSXR1000 09-14 Подшипник шатуна зеленый | 15,84 $ | |

65-12164-47H00-0B0 | Suzuki GSXR1000 09-14 Подшипник шатуна черный | 15 долларов.84 | |

65-12164-47H00-0C0 | Suzuki GSXR1000 09-14 Подшипник Шатуна Коричневый | 15,84 $ | |

65-12164-47H00-0D0 | Suzuki GSXR1000 09-14 Подшипник шатуна желтый | 15 долларов.84 | |

65-12229-40F00-0A0 | Suzuki GSXR1000 01-04 Коренной подшипник зеленый | 17,24 доллара США | |

65-12229-40F00-0B0 | Suzuki Gsxr1000 01-04 Коренной подшипник Черный | 17 долларов. | |

65-12229-40F00-0C0 | Suzuki Gsxr1000 01-04 Коренной подшипник Коричневый | 17,24 доллара США | |

65-12229-40F00-0D0 | Suzuki GSXR1000 01-04 Коренной подшипник Желтый | 17 долларов.24 | |

65-12229-41G00-0A0 | Suzuki GSXR1000 05-08, 12-14 Главный подшипник зеленый | 17,24 доллара США | |

65-12229-41G00-0B0 | Suzuki GSXR1000 05-08, 12-14 Коренной подшипник черный | 17 долларов.24 | |

65-12229-41G00-0C0 | Suzuki GSXR1000 05-08, 12-14 Коренной подшипник Коричневый | 17,24 доллара США | |

65-12229-41G00-0D0 | Suzuki GSXR1000 05-08, 12-14 Главный подшипник желтый | 17 долларов.24 | |

65-12229-41G00-0E0 | Suzuki GSXR1000 05-08, 12-14 Главный подшипник синий | 17,24 доллара США | |

65-12229-47х20-0А0 | Suzuki GSXR1000 09-11 Коренной подшипник зеленый | 17 долларов. | |

65-12229-47х20-0Б0 | Suzuki GSXR1000 09-11 Коренной подшипник Черный | 17,24 доллара США | |

65-12229-47х20-0C0 | Suzuki GSXR1000 09-11 Коренной подшипник Коричневый | 17 долларов.24 | |

65-12229-47х20-0D0 | Suzuki GSXR1000 09-11 Коренной подшипник желтый | 17,24 доллара США | |

65-12229-47х20-0E0 | Suzuki GSXR1000 09-11 Коренной подшипник синий | 17 долларов.24 | |

88-92139-0129 | Подшипник тяги Kawasaki Zx14 синий | 18,98 $ | |

88-92139-0130 | Kawasaki Zx14 Шатунный подшипник черный | 18 долларов.98 | |

88-92139-0131 | Kawasaki Zx14 Шатунный подшипник коричневый | 18,98 $ | |

88-92139-0132 | Kawasaki Zx14 06-11 Коренной подшипник Blue Journal 1-3-5 | 18 долларов.98 | |

88-92139-0133 | Kawasaki Zx14 06-11 Коренной подшипник Black Journal 1-3-5 | 18,98 $ | |

88-92139-0134 | Kawasaki Zx14 06-11 Коричневый коренной подшипник коренного подшипника 1-3-5 | 18 долларов. | |

88-92139-0135 | Kawasaki Zx14 06-11 Коренной подшипник Blue Journal 2-4 | 18,98 $ | |

88-92139-0136 | Kawasaki Zx14 06-11 Коренной подшипник Black Journal 2-4 | 18 долларов.98 | |

88-92139-0137 | Kawasaki Zx14 06-11 Коренной подшипник Коричневый шатун 2-4 | 18,98 $ | |

88-92139-0738 | Kawasaki Zx14 12+ Коренной подшипник Blue Journal 1-3-5 | 18 долларов.98 | |

88-92139-0739 | Kawasaki Zx14 12+ Коренной подшипник Black Journal 1-3-5 | 18,98 $ | |

88-92139-0740 | Kawasaki Zx14 12+ Коренной подшипник, коричневый корень 1-3-5 | 18 долларов.98 | |

88-92139-0741 | Kawasaki Zx14 12+ Коренной подшипник Blue Journal 2-4 | 18,98 $ | |

88-92139-0742 | Kawasaki Zx14 12+ Коренной подшипник, черный корень 2-4 | 18 долларов.98 | |

88-92139-0743 | Kawasaki Zx14 12+ Коренной подшипник Коричневый корень 2-4 | 18,98 $ | |

1-САУ-1 | Plastigage Green. | 5,00 долл. США |

Подшипники двигателя | Сеть, стержни, кулачок, балансирный вал — CARiD.com

В автомобилях используется много различных типов подшипников, включая шариковые и роликовые подшипники, игольчатые подшипники и конические роликоподшипники, но подшипники, которые обычно используются внутри двигателя, являются так называемые подшипники скольжения.Эти подшипники либо цилиндрические, либо состоят из двух вкладышей, образующих корпус. Такие компоненты, как коленчатый вал и распределительный вал, вращаются на подшипниках скольжения, поддерживаемых масляной пленкой. Масло подается под давлением масляным насосом двигателя.

Конструкция подшипника

варьируется в зависимости от предполагаемого использования: стоковая, высокопроизводительная и гоночная, и здесь слишком много вариантов, чтобы подробно обсуждать их здесь. В основном бывают биметаллические и трехметаллические подшипники. В обоих случаях облицовочный материал нанесен на жесткую поддерживающую стальную основу.Биметаллические подшипники имеют футеровку из алюминиевого сплава. Сплав можно упрочнять другими металлами, а новейшие сплавы содержат силикон, который значительно увеличивает твердость поверхности. Алюминиевые сплавы с силиконом обладают высокой устойчивостью к заеданию. Трехметаллические подшипники имеют промежуточный слой из медного несущего сплава и верхний слой из сплава свинец-олово-медь. Они обладают прочностью, стойкостью к усталости и способностью к заделке (способность захватывать твердые частицы, такие как грязь и мусор, которые в противном случае застряли бы между подшипником и шейкой, вызывая износ шейки), что является правильной комбинацией для многих применений.

Отверстия в блоке цилиндров обработаны с высокой точностью для установки подшипников двигателя. Подшипники распределительного вала и уравновешивающего вала имеют цилиндрическую форму и запрессованы в отверстия. Отверстия коренных и шатунных подшипников разделены, нижняя половина отверстия называется крышкой. Коренные и шатунные подшипники называются вкладышами, которые входят в «седла» подшипников, образованные верхней половиной отверстий в блоке и шатунах, а также крышками. При необходимости подшипники имеют масляные отверстия, которые должны совпадать с масляными каналами в блоке, а некоторые могут иметь масляные канавки.Основной подшипник тяги фланцевый где она контактирует с коленвалом упорной поверхности. Половинки подшипников коленчатого вала и шатунов имеют определенное количество материала, который выступает над линией разъема отверстия при установке в седло, что известно как «раздавливание» подшипника. Это гарантирует, что подшипники будут полностью установлены в отверстиях, когда крышки будут затянуты в соответствии со спецификацией.

Отверстия коренных и шатунных подшипников разделены, нижняя половина отверстия называется крышкой. Коренные и шатунные подшипники называются вкладышами, которые входят в «седла» подшипников, образованные верхней половиной отверстий в блоке и шатунах, а также крышками. При необходимости подшипники имеют масляные отверстия, которые должны совпадать с масляными каналами в блоке, а некоторые могут иметь масляные канавки.Основной подшипник тяги фланцевый где она контактирует с коленвалом упорной поверхности. Половинки подшипников коленчатого вала и шатунов имеют определенное количество материала, который выступает над линией разъема отверстия при установке в седло, что известно как «раздавливание» подшипника. Это гарантирует, что подшипники будут полностью установлены в отверстиях, когда крышки будут затянуты в соответствии со спецификацией.

Для оптимальной производительности и длительного срока службы подшипники двигателя должны иметь правильный масляный зазор. Этот зазор представляет собой разницу между диаметром вала и диаметром установленного подшипника и обычно составляет 0.001 ”и 0,0035”. Зазор коренных и шатунных подшипников можно проверить при установленном коленчатом валу с помощью Plastigage, но более точное измерение может быть достигнуто путем измерения диаметра шейки с помощью микрометра и диаметра установленного подшипника с помощью калибра для внутреннего диаметра и вычитания микрометра из диаметра отверстия. калибровочный размер. Если зазор слишком велик, а коленчатый вал изношен, он может быть отшлифован меньшего размера и использованы соответствующие подшипники меньшего размера. Однако отверстия в корпусе коренного или шатунного шатуна также могут быть больше, чем указано в технических характеристиках, что потребует выверки блока или ремонта больших концов шатунов.

Режимы отказа коренных подшипников

24 июня, 2016

Автор: Грант Слингер — инженер-механик II

Фон

Коренные подшипники коленчатого вала — один из самых простых и недорогих компонентов двигателя внутреннего сгорания, однако повреждение коренного подшипника может привести к катастрофическому отказу двигателя, требующему дорогостоящего ремонта и продолжительного простоя. В большинстве двигателей внутреннего сгорания используется подшипник скольжения с масляной смазкой, который поддерживает нагрузки на коленчатый вал и обеспечивает вращение шейки.В отличие от стандартного вращающегося оборудования, поршневые двигатели характеризуются серьезными циклическими и ударными нагрузками. В этих применениях требуются подшипники скольжения, чтобы распределять эту нагрузку по относительно большой площади поверхности.

В большинстве двигателей внутреннего сгорания используется подшипник скольжения с масляной смазкой, который поддерживает нагрузки на коленчатый вал и обеспечивает вращение шейки.В отличие от стандартного вращающегося оборудования, поршневые двигатели характеризуются серьезными циклическими и ударными нагрузками. В этих применениях требуются подшипники скольжения, чтобы распределять эту нагрузку по относительно большой площади поверхности.

В подшипниках скольжения

используется гидродинамическая смазка для создания масляного клина под высоким давлением, который отрывает вал от поверхности подшипника и предотвращает контакт металла с металлом. Такое разделение между вращающимися и неподвижными поверхностями позволяет проектировать гидродинамические подшипники с теоретически бесконечным сроком службы.Однако несоблюдение правил поддержания этого масляного клина может привести к ускоренному износу, который в конечном итоге приведет к выходу подшипника из строя. Независимо от первопричины, все отказы подшипников скольжения в конечном итоге являются результатом контакта металла с металлом из-за потери гидродинамической пленки.

Режимы отказа коренных подшипников

Самый простой способ определить вид отказа подшипника — изучить поверхность втулки и определить, как сам материал вышел из строя. Каждый режим отказа может иметь несколько различных основных причин, которые приводят к возможному отказу от опорной поверхности.Наиболее распространенные виды отказов, наблюдаемые в коренных подшипниках двигателя, можно разделить на следующие четыре типа износа.

Усталость

Большинство коренных подшипников кривошипа состоят из нескольких слоев с мягким покрытием или баббитом, нанесенным поверх более прочной стальной основы. Усталостное разрушение характеризуется поверхностными трещинами на подшипнике и участками, на которых покрытие начало отслаиваться. Этот вид разрушения является результатом несущих усилий, превышающих усталостную прочность материала наплавки. Когда покрытие отслаивается, нагрузка концентрируется на экструдируемых поверхностях, что приводит к ускорению износа.

Когда покрытие отслаивается, нагрузка концентрируется на экструдируемых поверхностях, что приводит к ускорению износа.

Протирка

Зачищенный подшипник характеризуется размазанной накладкой. Вытирание происходит, когда внутренние силы или температура в подшипнике становятся настолько большими, что наложенный на него баббитовый материал либо частично плавится, либо смещается, перемещается в более прохладную или менее нагруженную область и осаждается. Серьезным случаем протирания является отказ «горячего короткого замыкания», при котором внутренняя температура подшипника повышается до такой степени, что материал покрытия фактически расплавляется и полностью отрывается от стальной основы.

Подсчет очков

Задиры на поверхности подшипника характеризуются глубокими радиальными царапинами и попаданием посторонних частиц в покрытие подшипника. Этот тип отказа подшипников является наиболее распространенным и обычно вызван загрязнением маслоснабжения посторонними частицами, такими как грязь и металлические частицы износа. Поскольку эти частицы мусора вытесняют материал подшипника в виде царапин, на поверхности подшипника создается высокое пятно, которое может привести к контакту металла о металл с поверхностью шейки.

Коррозия

Коррозионный отказ подшипника характеризуется окислением поверхности подшипника в результате химического воздействия. Обычно это результат загрязнения и разбавления масла из-за чрезмерного прорыва, охлаждающей жидкости или воды в масле, а также неправильных интервалов замены масла. Коррозия подшипника обычно сопровождается другими видами отказа, поскольку окисленная поверхность подшипника ускоряет усталость и генерирует большое количество частиц износа, которые могут вызвать образование задиров на поверхности подшипника.

Основные причины

Выявление основной причины отказа подшипника имеет решающее значение для предотвращения повторения отказа, поскольку простая замена подшипников обычно не устраняет факторы, которые изначально привели к отказу. Важно отметить, что во многих случаях преждевременный выход из строя подшипников происходит по нескольким причинам. В таблице 1 ниже представлена разбивка факторов, ответственных за отказы подшипников главного двигателя, обнаруженных в ходе исследования, проведенного Clevite Engine Bearings.

Важно отметить, что во многих случаях преждевременный выход из строя подшипников происходит по нескольким причинам. В таблице 1 ниже представлена разбивка факторов, ответственных за отказы подшипников главного двигателя, обнаруженных в ходе исследования, проведенного Clevite Engine Bearings.

Неправильная сборка — обычная проблема бензиновых и дизельных двигателей, используемых в обычных условиях эксплуатации. Удивительно, но установка половин подшипника в обратном направлении или перевернутом положении является ведущей формой неправильной сборки, которая может привести к блокировке впускного отверстия для масла и выходу подшипника из строя из-за масляного голодания. Неправильный зазор при раздавливании в разъемных подшипниках также является распространенной формой неправильной сборки, которая приводит к сосредоточенной нагрузке на линии разъема подшипника.

Несоосность отверстий коренных подшипников может быть вызвана деформацией картера или неправильными допусками на обработку.Это приводит к неравномерной нагрузке на опорную поверхность и участкам сосредоточенной нагрузки, которые могут ускорить усталость поверхности. Перегруженный подшипник реагирует аналогично несоосности. Экстремальные условия эксплуатации, такие как перегрев и «волочение», вызывают ускорение усталости поверхности и могут привести к перегреву подшипника до точки протирания.