Назначение и устройство системы смазки

Система смазки служит для подвода масла к трущимся поверхностям деталей двигателя, частичного отвода теплоты и продуктов изнашивания.

Масло, поступающее к трущимся поверхностям, уменьшает потери на трение и износ деталей, охлаждает трущиеся поверхности и очищает их от продуктов изнашивания.

Автомобильные двигатели имеют комбинированную смазочную систему, в которой масло к трущимся поверхностям одних деталей подается под давлением от насоса, а к другим -путем разбрызгивания и самотеком.

Под давлением смазываются наиболее нагруженные детали; коренные и шатунные шейки коленчатого вала, коренные шейки распределительного вала, подшипники коромысел, поршневые пальцы.

Разбрызгиванием смазываются такие детали, как клапанный механизм, зубчатые колеса газораспределения, «зеркало» цилиндров.

Самотеком смазываются штанги, толкатели, кулачки распределительного вала и др.

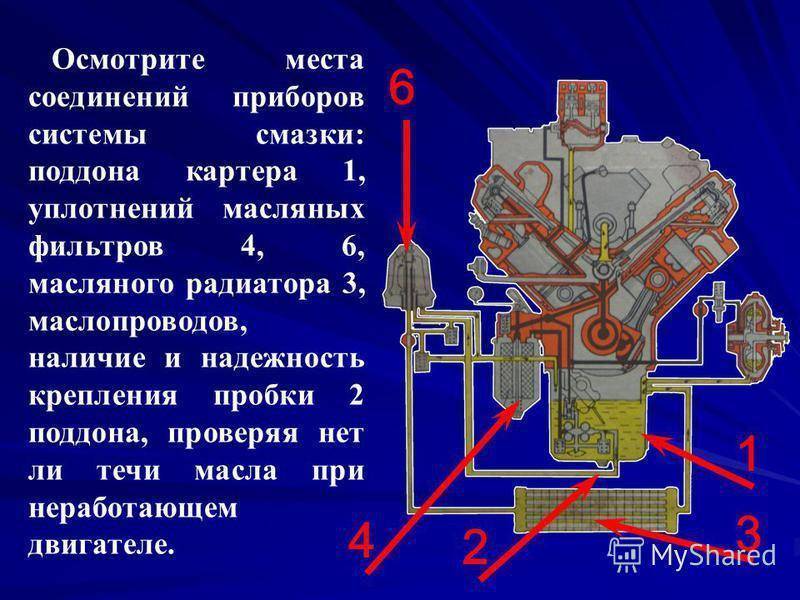

Система смазки включает в себя масляный насос, резервуар для масла (поддон картера), маслоприемник с сетчатым фильтром первичной очистки масла, масляные фильтры, масляные каналы и маслопроводы, масляный радиатор, редукционный и перепускные клапаны, масло заливную горловину с крышкой, приборы контроля уровня и давления масла, приборы вентиляции картера.

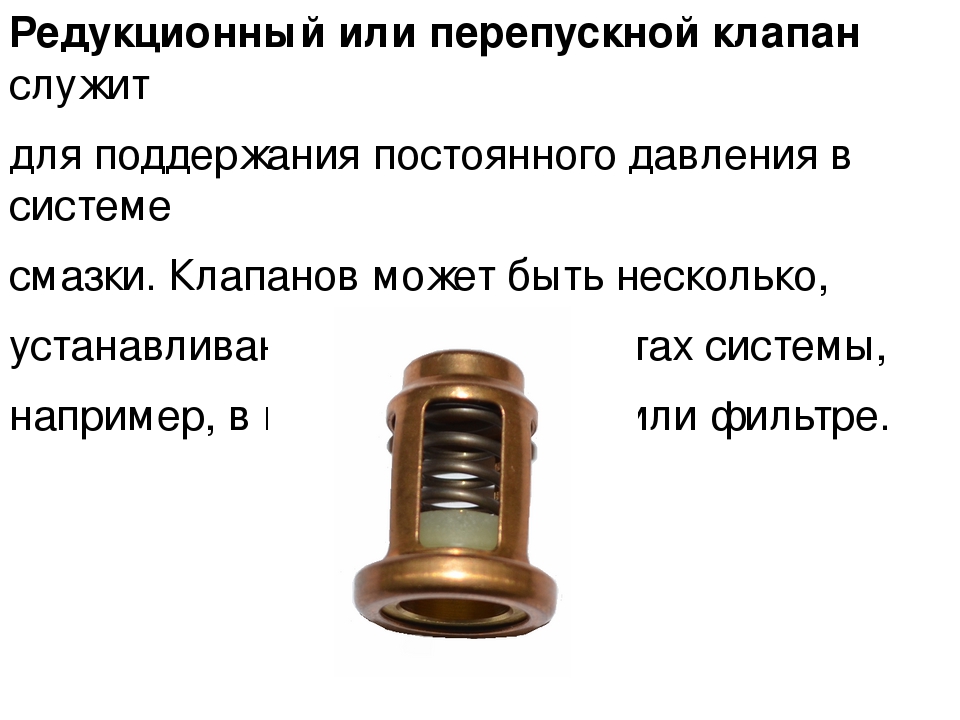

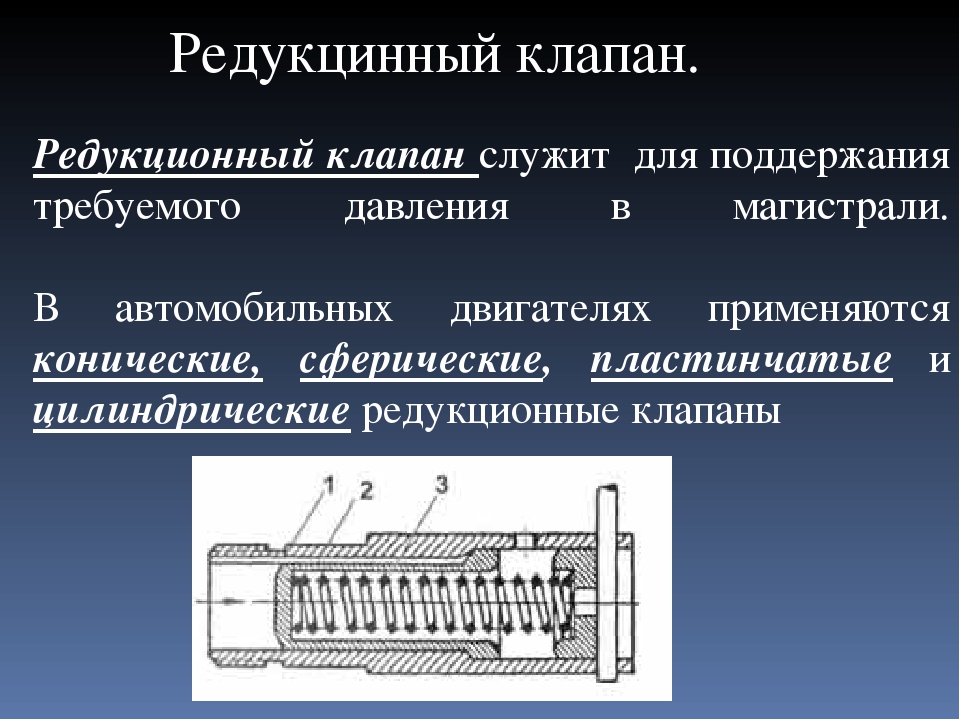

Редукционный клапан

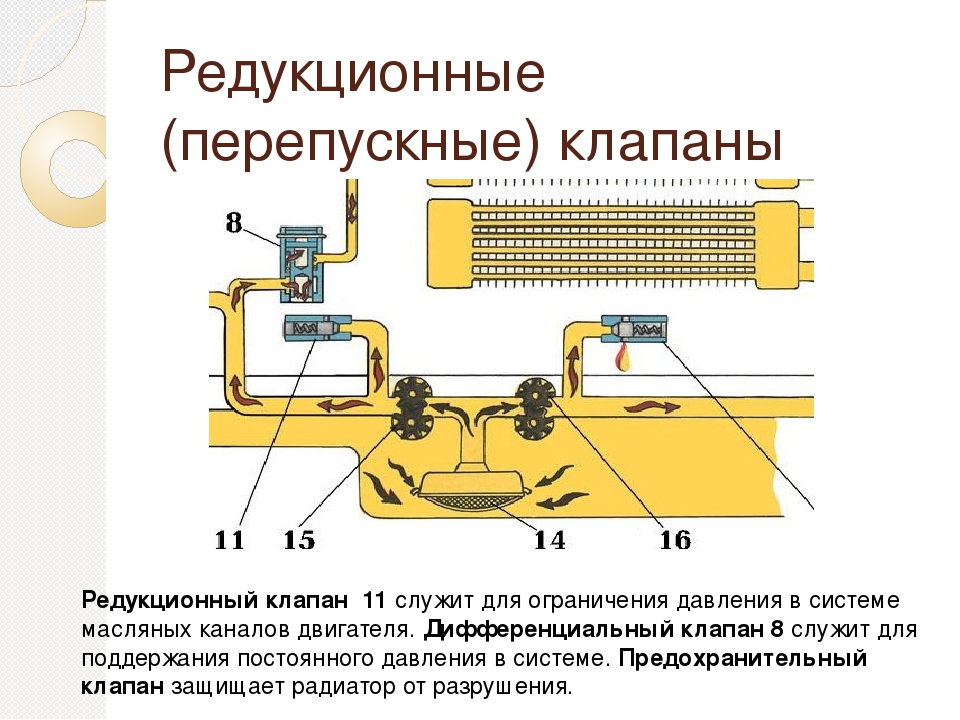

Редукционный клапан предохраняет систему масло подачи от чрезмерных давлений, возникающих при пуске холодного двигателя, когда вязкость масла велика. Редукционный клапан находится в канале, соединяющем полости нагнетания и всасывания. Канал перекрывается шариком или поршнем, поджимаемым пружиной. С помощью пробки регулируют сжатие пружины, а следовательно, и давление в масляной магистрали. При повышении давления поршень отходит от седла, и масло проходит из полости нагнетания в полость всасывания.

Канал перекрывается шариком или поршнем, поджимаемым пружиной. С помощью пробки регулируют сжатие пружины, а следовательно, и давление в масляной магистрали. При повышении давления поршень отходит от седла, и масло проходит из полости нагнетания в полость всасывания.

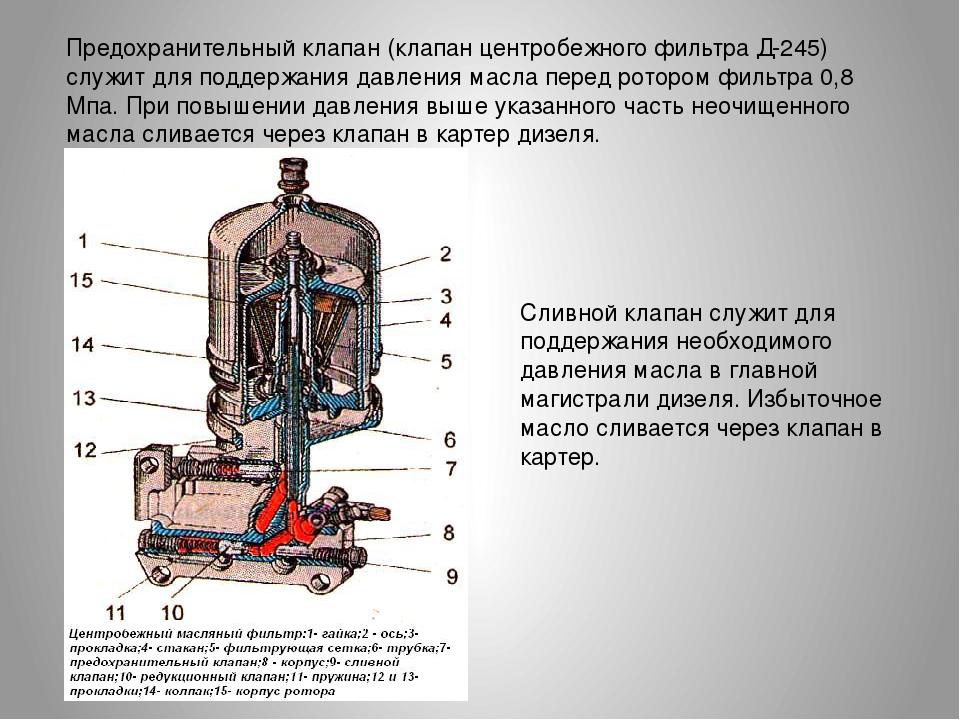

При работе двигателя масло засасывается из поддона картера насосом через маслоприемник и подается в фильтр. Фильтр, через который проходит все масло, поступающее в главную магистраль, называется последовательно включенным или полно поточным. Если проходит только часть масла (10—15 %), фильтр называется не полно поточным.

Из фильтра масло поступает в масляную магистраль, выполненную и виде продольного канала в картере двигателя. Максимальное давление масла, создаваемое насосом, ограничивается редукционным клапаном. Из главной магистрали масло пол давлением по каналам поступает к коренным подшипникам коленчатого вала, подшипникам распределительного вала и в полую ось коромысел. От коренных полтинников по каналам и шейках и шеках масло поступает к шатунным подшипникам коленчатого вала. В двигателях марки «ЯМЗ» по каналу в шатуне масло подается под даменнем для смазывания поршневого пальца.

В двигателях марки «ЯМЗ» по каналу в шатуне масло подается под даменнем для смазывания поршневого пальца.

Вытекающее через зазоры в подшипниках коромысел масло разбрызгивается движущимися деталями, стекая по штангам, смазывает их наконечники, толкатели и кулачки распределительного вала.

В картере масло в виде тумана оседает на стенки цилиндров. У некоторых двигателей ь нижней головке шатуна имеется отверстие, через которое при его совпадении с каналом в шатунной шейке масло выбрасывается в наиболее нагруженную часть стенки цилиндра.

Давление масла контролируется электрическим манометром, датчик которого установлен в главной масляной магистрали, а указатели — на щитке приборов. Давление масла в карбюраторных двигателях 0,05 — 0,4 МПа, в дизелях 0,1 — 0,6 МПа.

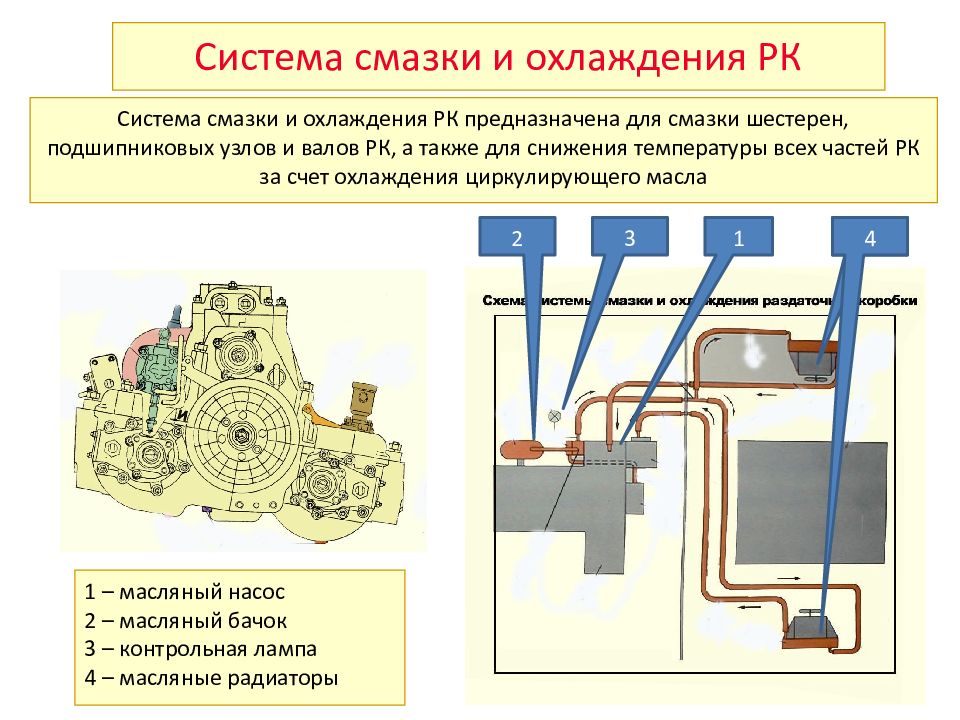

Для охлаждения масла некоторые двигатели снабжены радиатором. Охлажденное масло сливается в поддон картера.

|

Устройство масляного фильтра

|

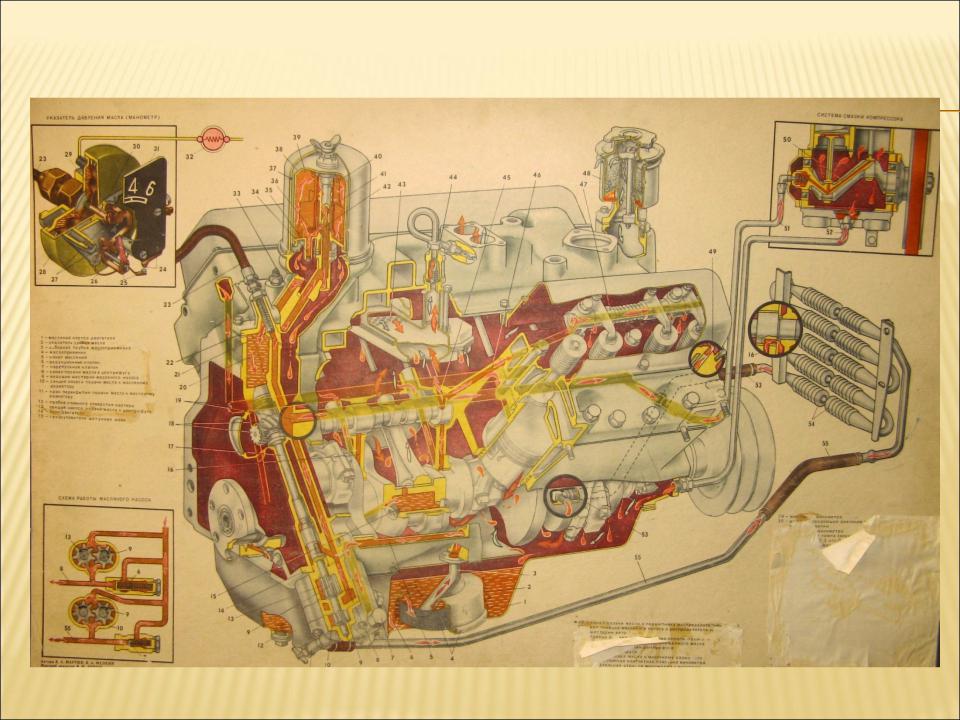

Назначение и устройство системы смазки: 1 и 18 — пробки маслосливных отверстий; 2- маслоприемник; 3 — масляный насос; 4 — редукционный клапан; 5 — коленчатый вал; 6 – масляная магистраль, 7 — распределительный вал, 8 – масляный радиатор; 9 — крышка масло заливной горловины, 10 — коромысло; 11 – крышка головки блока цилиндров; 12 — головка блока цилиндров; 13 — клапан; 14 — штанга; 15 — толкатель; 16 — датчик указатель давления масла; 17 — масляный фильтр; 19 — датчик лампы аварийного снижения давления масла; 20 — ограничительный клапан; 21 — кран масляного радиатора; 22 — поддон; 23 — отверстие в шатуне; 24 и 25 — масляные каналы в головке и блоке цилиндров, 26 – указатель уровня масла (щуп), 27 — винтовая канавка; 28 и 32 — каналы для стока масла; 29 — пробка; 30 — капал и коленчатом валу; 31 — грязеуловитель; 33- трубка для смазывания зубчатых колес; 34 — канавки на шейке распределительного вала; 35 — зубчатое колесо распределительного вала; 36 — зубчатое колесо коленчатого вала.

Система смазки: 1 — масляный радиатор; 2 — кран масляного радиатора; 3 -предохранительный клапан; 4 — ось коромысел; 5 — стойка оси коромысел; 6 — канал в головке блока цилиндров; 7 – масляный канал в блоке цилиндров; 8 — центрифуга; 9 — штанга; 10 — толкатель; 11 — главная масляная магистраль; 12 – отверстие в корпусе распределителя; 13 — полость; 14 — маслопровод к центрифуге; 15 и 16 — верхняя и нижняя секции масляного насоса; 17 и 18 — маслоприемник; 19 — поддон; 20 — маслопровод для слива масла из радиатора, 21 — редукционные клапаны, 22 — вторая шейка распределительного нала; 23 — четвертая шейка распределительного вала.

Система смазки двигателя

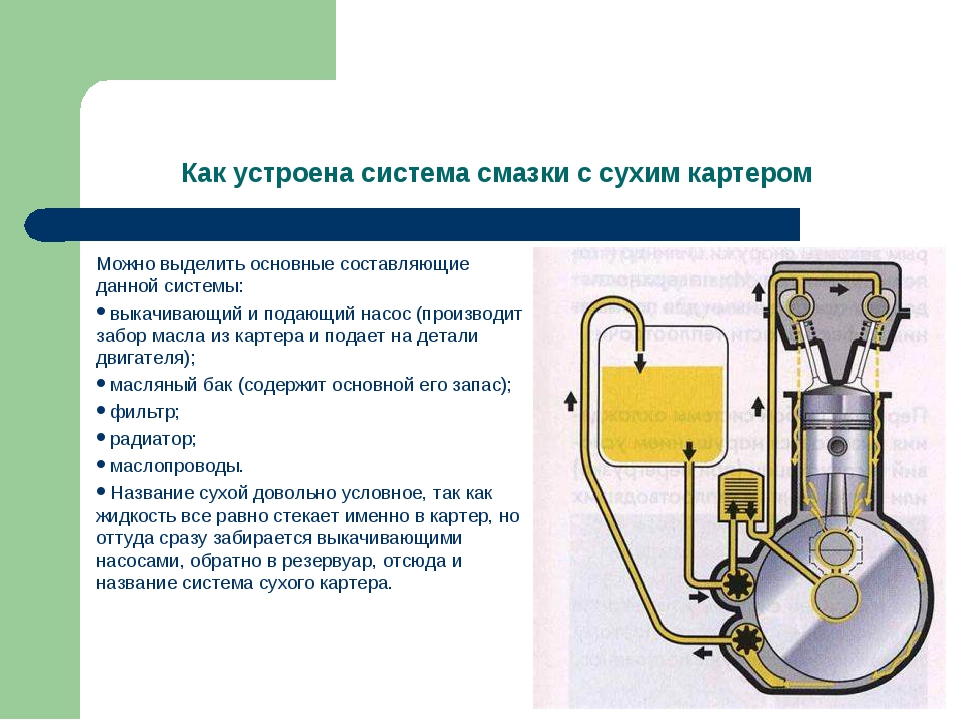

В двигателе находится большое количество трущихся друг о друга деталей, все они металлические, и всем им требуется смазка, ибо они нагреваются и, как следствие, могут заклинить. Поэтому в двигателе есть система смазки: с каналами (магистралями), с поддоном и с масляным насосом. Упрощенная схема системы смазки приведена на рисунке 4. 38.

38.

Помимо смазывания, масло еще выполняет роль охладителя раскаленных трущихся деталей двигателя. Именно поэтому часто в дизельных, а иногда и в бензиновых двигателях устанавливают специальные распылители, направленные на нижние части поршней, но об этом позже.

Рисунок 4.38 Упрощенная схема системы смазки.

Основные элементы системы смазки

Масляный насос

О назначении сего устройства говорит его название. Масляный насос необходим для перекачки моторного масла из масляного поддона, который находится в самой нижней части двигателя, ко всем трущимся деталям через специальные масляные каналы.

Для этой цели применяют насосы шестеренного типа с внешним и внутренним зацеплением. Насосы первого типа — сейчас большая редкость из-за своих габаритов, потому рассмотрим тип насоса, являющийся наиболее актуальным на сегодняшний день – шестеренный с внутренним зацеплением, пример которого можно увидеть на рисунке 4.39.

Рисунок 4. 39 Масляный насос шестеренного типа с внутренним зацеплением.

39 Масляный насос шестеренного типа с внутренним зацеплением.

Приводится масляный насос обычно от коленчатого вала цепью, ремнем или шестерней, в зависимости от типа привода газораспределительного механизма или непосредственно установлен на коленчатом вале. Работа насоса заключается в том, что при вращении малая шестерня перекатывается по большой, увлекая за собой моторное масло, и по каналам под давлением подводит его к трущимся деталям.

Редукционный клапан

Редукционный клапан служит для ограничения давления масла в маслопроводах системы смазки. Давление масла может повыситься при очень больших количествах оборотов коленчатого вала двигателя или при чрезмерно густом масле, например, в холодном двигателе. Редукционный клапан обычно ставят в корпусе насоса. Он представляет собой шарик, поджатый пружиной. Пока давление масла нормальное, шарик плотно прижат к пружине, когда давление начинает чрезмерно повышаться, шарик перемещается, сжимая пружину, при этом открывается перепускной канал, по которому масло из поддона через насос снова стекает в поддон.

Масляные фильтры

Двигатель работает, масло смазывает, однако, так или иначе, появляются продукты износа трущихся деталей. Продукты износа – это довольно мелкие частички металлической стружки, образующиеся при трении и, как следствие, износе деталей. Также масло загрязняется частицами нагара и пыли, проникающей в картер. Эти механические примеси, попадая вместе с маслом к трущимся деталям, увеличивают их износ и поэтому должны быть удалены из масла.

Примечание

Масляные фильтры служат для очистки масла от механических примесей, в результате чего увеличивается продолжительность его работы.

Рисунок 4.40 Масляный фильтр.

Зачастую в двигателе имеются два масляных фильтра: один – сетчатый – устанавливается на маслоприемнике (который показан на рисунке 4.38), а второй — в собственном корпусе в наиболее доступном месте на блоке цилиндров двигателя.

Состоит такой фильтр из корпуса и фильтрующего элемента вставленного в корпус.

Масляный радиатор

Узнав о том, что в процессе работы все детали двигателя очень сильно нагреваются, вы могли предположить, что и масло, смазывающее эти самые детали, также нагревается, достигая приличных температур. А при сильном перегреве моторное масло начинает очень стремительно терять свои свойства — все это может вылиться в довольно плачевные последствия для двигателя.

А при сильном перегреве моторное масло начинает очень стремительно терять свои свойства — все это может вылиться в довольно плачевные последствия для двигателя.

Примечание

При работе двигателя температура моторного масла не должна сильно повышаться во избежание падения его вязкости.

Чтобы поддерживать температуру моторного масла в наиболее эффективном диапазоне, устанавливают масляный радиатор, который иногда схож с радиатором системы охлаждения (см. рисунок 4.33). При воздушном охлаждении масляный радиатор трубчатого типа, включенный в масляную магистраль, ставят перед радиатором водяной системы охлаждения двигателя.

Примечание

Если конструкция предполагает жидкостное охлаждение масла, то она называется охладителем, а не радиатором (схематически такой охладитель можно увидеть на рисунке 4.32).

Примечание

Радиатор с водяным охлаждением обеспечивает не только охлаждение масла при работе в тяжелых условиях, но и быстрый прогрев масла при пуске двигателя.

Масляный поддон, картер

Масляный поддон — чаще всего штампованная деталь, имеющая вид чаши или кухонного противня. Это емкость, в которой находится моторное масло, оттуда оно через маслоприемник (рисунок 4.38) подается ко всем трущимся деталям и туда же стекает после смазки данных деталей. В главе «Техническое обслуживание» описан щуп, с помощью которого измеряется уровень моторного масла. Так вот, данный щуп, а точнее его тонкая пластина с нанесенными метками, вставляется именно в поддон.

Внимание

Масло необходимо наливать в поддон до определенного уровня, который должен поддерживаться в процессе работы двигателя. При переполнении картера масло чрезмерно разбрызгивается на стенки цилиндров и может попасть в камеры сгорания, при этом нагарообразование в камерах сгорания усилится. Также возможно вспенивание масла, что приводит к значительному падению давления в системе и, если вовремя не остановиться, — к выходу двигателя из строя.

Также очевидно, что недостаток масла в системе может привести к так называемому масляному голоданию, из-за чего нередки случаи проворачивания вкладышей в коренных опорах коленчатого вала.

Картер – это самая большая корпусная деталь двигателя. Может быть отлита вместе с блоком цилиндров, а может быть отдельной деталью, крепящейся к блоку цилиндров болтами.

Вентиляция картера

В большинстве современных автомобилей установлены системы принудительной вентиляции картерных газов. В такую систему входят обычно клапаны и патрубки, соединяющие полость картера двигателя со впускным коллектором.

Сама вентиляция картера крайне важна для нормальной работы двигателя. Дело в том что, так или иначе отработавшие газы через зазоры поршневой группы попадают в картер двигателя. Так же газы образуются при контакте моторного масла с раскаленным деталями двигателя. Прорвавшиеся отработанные газы воздействуя на моторное масло, разжижают его, что приводит к уменьшению срока службы и потере эффективности. Также, в зависимости от режима работы двигателя, попавшие в картер газы могут резко повысить избыточное давление, что приведет к выдавливанию уплотнительных манжет (сальников) и прокладок. Именно для этого устанавливают клапаны, контролируемые электроникой, которые отвечают за вентиляцию картера.

Именно для этого устанавливают клапаны, контролируемые электроникой, которые отвечают за вентиляцию картера.

Применяемые для смазки масла

Для смазки двигателей применяют масла минерального (сейчас редко), полусинтетического и синтетического происхождения.

Для повышения качества масла к нему добавляют специальные присадки (специальные химические соединения), которые повышают смазывающую способность масла, делают более стабильной его вязкость, понижают температуру застывания, уменьшают окисляющее действие масла. Присадки в масле также способствуют вымыванию смолистых отложений из зазоров трущихся деталей и т. д.

В зависимости от времени года и климатических условий для смазки двигателя следует применять масла различной вязкости. Зимой вязкость масла должна быть меньше, так как масло с большой вязкостью при низкой температуре загустеет и будет в холодном двигателе плохо проникать в зазоры трущихся деталей, а также будут затруднены заливка масла и пуск холодного двигателя.

Летом вязкость масла должна быть большей, так как масло с малой вязкостью при повышенной температуре становится еще более жидким и не обеспечивает нормальной смазки двигателя. Однако, на данный момент распространены всесезонные моторные масла.

Ниже рассмотрим обозначение вязкости масел по классификации SAE (Society of Automotive Engineers – Сообщество автомобильных инженеров).

В данном обозначении имеется две цифры, разделенные буквой W – это говорит о том, что масло всесезонное. При этом первая цифра говорит о минимальной отрицательной температуре, при которой коленвал двигателя можно будет провернуть. Так, масло 0W40 должно прокачиваться от -35°С, 15W40 – от -20°С. Вторая цифра определяет вязкость масла при температуре 100°С, а если точнее, то не саму вязкость, а допустимый диапазон ее изменения. Так, для «30» вязкость при 100°С может меняться в диапазоне от 9.3 до 12.5 сСт (сантистоксов – единиц измерения вязкости), для «40» – от 12.5 до 16.5 сСт, а для «50» – от 16.3 до 21.9 сСт. То есть кинематическая вязкость в пределах допустимого диапазона может меняться на 10…15%.

Параллельно с классификацией по SAE, характеризующей вязкость моторного масла, существует классификация по API (American Petroleum Institute – Американский институт топлива), которая определяет его применимость к конкретному мотору.

В марку масла входит индекс, состоящий из двух букв, первая из которых определяет тип двигателя: S (Service Station) – бензиновые двигатели и C (Commercial) – дизельные двигатели; вторая (A, B, C, D, E, F, G, H, J, L, M) определяет уровень эксплуатационных свойств. Марка масла может быть дробной, тогда масло с точки зрения применения универсально – для бензиновых и дизельных двигателей.

Система смазки двигателя

16.05.2010

Система смазки двигателя

Двигатель в процессе работы генерирует большое количество тепла. Количество тепла, выделяющегося между некоторыми движущимися частями, настолько велико, что двигатель внутреннего сгорания не может работать долго и безотказно. Для этого и служит система смазки, которая обеспечивает устойчивую подачу масла под давлением к движущимся частям двигателя. Смазка уменьшает нагрев в результате трения и предотвращает взаимное трение элементов двигателя друг о друга. Кроме того, масло помогает охлаждать двигатель, смывать продукты износа и грязь и уменьшать уровень шума.

Основные элементы системы смазки — это:

• Масляный картер

• Фильтрующая сетка

• Масляный насос

• Масляный фильтр

• Масляные уплотнения

• Щуп для измерения уровня масла

• Манометр для измерения давления масла

• Герметизирующие материалы

Моторное масло

Современные моторные масла изготавливаются или из сырой нефти или из искусственно синтезированных химических соединений. Некоторые моторные масла изготавливаются из того и другого вместе и называются полусинтетическими.

Моторные масла классифицируются согласно классам вязкости SAE по классификации Общества инженеров-автомобилистов (Society of Automotive Engineers (SAE)). Вязкость — это мера текучести жидкости, т.е. ее способности к перемещению. При данной температуре вязкое (густое) масло не течет так быстро, как менее вязкое масло при той же самой температуре, поэтому более вязкое масло будет иметь более высокий класс вязкости. Масла классифицируются согласно их вязкости в соответствии с наружной температурой. Вязкость — это показатель характеристик масла при данной температуре. Информация о вязкости ничего не говорит о качестве масла.

В настоящее время в двигателях внутреннего сгорания используются масла, рассчитанные только на один интервал температур, и универсальные (всесезонные) масла. Масло для одного интервала температур — это масло, которое работает в соответствии со своим классом вязкости во всем своем диапазоне температур. Всесезонное масло — это масло, которое будучи холодным работает иначе, чем когда оно горячее. Всесезонное масло может работать подобно жидкому маслу, когда при холодной температуре жидкости имеют тенденцию загустевать и действовать подобно вязкому маслу, когда при горячей температуре жидкости имеют склонность к расжижению. Всесезонные масла также называются универсальными маслами или маслами широкого применения.

Номера SAE говорят о температурном интервале, в котором проявляются наилучшие смазочные свойства масла. Масло SAE 10 хорошо смазывает при низкой температуре, но становится жидким при высокой температуре. Масло SAE 30 хорошо смазывает при средней температуре, но становится вязким при низкой температуре. Всесезонные масла охватывают более одного класса вязкости SAE. В их обозначении фигурируют два класса вязкости, которым удовлетворяет масло. Например, масло SAE 10W30 отвечает требованиям, предъявляемым к маслу класса вязкости 10 для запуска из холодного состояния и смазки в холодном состоянии, и требованиям класса вязкости 30 для смазки при средней температуре.

Циркуляция масла

Масло циркулирует по двигателю следующим образом:

• Масло, находящееся в масляном картере, втягивается масляным насосом вверх через фильтрующую сетку. Фильтрующая сетка отфильтровывает крупные инородные частицы.

• Масло проходит через масляный фильтр, который отфильтровывает меньшие по величине частицы грязи и продукты износа.

• Из масляного фильтра масло поступает в главный смазочный канал и (или галерею) в блоке цилиндров.

• Из главной галереи масло проходит по периферийным каналам к распределительному валу, поршням, коленчатому валу и другим движущимся частям. Смазочные отверстия и форсунки направляют поток масла к важнейшим элементам, таким как подшипники и поршни.

• По мере того как масло смазывает поверхности движущихся частей, оно непрерывно вытесняется новым маслом. Масло стекает со смазываемых поверхностей обратно в масляный картер. Во многих двигателях используется маслоохладитель, служащий для охлаждения масла прежде, чем оно, повторяя цикл, снова пойдет через фильтрующую сетку.

Масло стекает с движущихся частей в масляный картер. Насос втягивает масло из масляного картера через фильтрующую сетку и подает его под давлением через фильтр. После фильтрации масло проходит к смазочным точкам в головке цилиндров и блоке цилиндров. Предохранительный клапан, имеющийся в масляном насосе, отвечает за то, чтобы давление масла не превысило предписанное значение.

Чтобы прогнать масло по главной смазочной галерее, используется полное давление. Масло из главной галереи смазывает коренные подшипники коленчатого вала, подшипники шатунов, распределительный вал и гидравлические толкатели клапанов (при их наличии). В других частях двигателя давление масла уменьшается, т.к. масло проходит по меньшим каналам. Концы штанг толкателей и клапанные рычаги смазываются с уменьшенным давлением.

Нагрузка на масло

Смазочное масло в двигателе вследствие воздействия на него температуры и загрязнения работает в жестких условиях. Масло должно поддерживать свою смазочную способность при температуре вплоть до 150 °С (300 °F). Чтобы предохранить моторное масло от слишком большого нагрева, иногда используются маслоохладители. Маслоохладители передают тепло от масла к наружному воздуху или к охлаждающей жидкости двигателя. Кроме того, масло подвергается химическому воздействию отработавших газов, пыли, частиц — продуктов износа и продуктов сгорания. Высокая температура и загрязняющие примеси ухудшают рабочие качества масла и приводят к образованию отстоя.

Замена масла

Важно заменять моторное масло в предписанные интервалы обслуживания. При замене моторного масла всегда следует заменять масляный фильтр. При добавлении нового масла важно использовать масло правильного типа, в правильном количестве и с качеством, предписанным изготовителем. Переполнение или недостаток моторного масла могут привести к внутреннему повреждению двигателя и высокой токсичности отработавших газов.

Элементы масляного картера

Масляный картер крепится к днищу блока цилиндров. Масляный картер представляет собой емкость для хранения моторного масла и снизу герметично закрывает картер двигателя. Масляный картер помогает отводить часть тепла от масла к наружному воздуху. Некоторые масляные картеры имеют маслоотражатель, который помогает уменьшать перемещение масла в масляном картере в процессе работы двигателя.

Фильтрующая сетка

Фильтрующая сетка — это экран, который предотвращает проникновение грязи и продуктов износа в масляный насос. Фильтрующая сетка располагается в нижней части масляного картера с впускной стороны масляного насоса. Сетка поддерживается полностью погруженной в моторное масло, что препятствует попаданию воздуха в масляный насос. Масло проходит через фильтрующую сетку к впускному порту масляного насоса, а затем распространяется по всему двигателю.

Масляный насос

Масляный насос создает «импульс», который обеспечивает циркуляцию масла под давлением по всему двигателю. Масляный насос всасывает масло из масляного картера и прогоняет его по системе смазки. Масляный насос обычно крепится на блоке цилиндров или передней крышке двигателя. Масляный насос обычно приводится в движение коленчатым валом или распределительным валом, используя зубчатую передачу, ремень или приводной вал. Насосы для моторного масла — это объемные насосы без проскальзывания. Это означает, что все масло, входящее во впускной порт насоса, выходит через выпускной порт насоса. Циркуляция масла внутри насоса исключается.

Предохранительный клапан

Чрезмерное давление масла повреждает уплотнения и прокладки, вызывая протечки масла. Чем быстрее работает масляный насос, тем большее количество масла он перекачивает. В системе смазки имеется предохранительный клапан, который ограничивает максимальное давление, которое может вырабатывать насос. Если бы все масло из насоса поступало в смазочные каналы, масло быстро бы нагрелось и разложилось. Чтобы ограничивать давление масла, при предварительно заданном предельном значении открывается предохранительный клапан, который направляет часть масла из выпускного порта насоса обратно во впускной порт или в масляный картер.

Типы масляных насосов

Насос роторного типа

В насосе роторного типа используются два ротора: один вращается внутри другого, создавая давление масла. Оба эти ротора вращаются снебольшой разницей в скорости. Роторы имеют плавные, скругленные выступы. Роторы этого типа называются трохоидными шестернями.

В этой конструкции коленчатый вал приводит в движение внутренний ротор. Внутренний ротор активизирует наружный ротор. Когда эти два ротора вращаются, между выступами на этих двух роторах образуются полости нагнетания. Когда выступы на этих двух роторах входят в зацепление и выходят из него, полости нагнетания уменьшаются и увеличиваются. Отверстие, имеющееся в корпусе насоса, в моменты сцепления (выпуск насоса) и расцепления (впуск насоса) роторов позволяет маслу по мере вращения роторов входить в насос и выходить из него.

Насосы роторного типа очень надежны и могут выдерживать работу с высокой частотой вращения. Насосы роторного типа обеспечивают равномерность подачи масла в отличие от насосов с пульсирующим действием. Насос роторного типа, используемый во многих двигателях, имеет маленькое отверстие на выпуске насоса, которое позволяет выходить воздуху. Если автомобиль не эксплуатировался в течение длительного времени, в насосе отсутствует масло, при запуске двигателя воздух быстро выходит через это отверстие, позволяя маслу почти мгновенно достигнуть важнейших элементов двигателя.

Шестеренный насос

В шестеренном масляном насосе для нагнетания масла используются две шестерни. Привод работает от распределительного или коленчатого вала. Ведущая шестерня сцепляется с ведомой шестерней, которая вращается в направлении, противоположном направлению вращения ведущей шестерни. Т.к. шестерни вращаются внутри корпуса насоса, они создают эффект всасывания во впускном отверстии. Масло втягивается в пространство между шестернями и корпусом насоса и проходит к выпускному порту.

Масляный фильтр

Масляный фильтр улавливает маленькие частицы металла, грязи, которые переносятся маслом, таким образом не давая им рециркулировать через двигатель. Фильтр позволяет сохранять масло в чистоте и уменьшает износ двигателя. Масляный фильтр улавливает очень мелкие частицы, которые могут проходить через фильтрующую сетку. Большинство масляных фильтров — полнопоточного типа. Все масло, которое подает масляный насос, проходит через масляный фильтр. В фильтре находится бумажный элемент, который отсеивает частицы из масла. Масло проходит от масляного насоса и входит в масляный фильтр через несколько отверстий. Сначала масло обтекает наружную часть фильтрующего элемента. Затем масло проходит через материал фильтра к центру элемента. И в конце пути масло вытекает в главную галерею через трубку в центре фильтра.

Фильтр наворачивается на трубку главной смазочной галереи. Утечка масла через соединение между фильтром и блоком цилиндров предотвращается специальным уплотнением.

Байпасный клапан

По мере того, как элемент в масляном фильтре загрязняется, работа масляного насоса при нагнетании масла через фильтр затрудняется. Если фильтр закупоривается и не предусмотрен никакой путь обхода фильтра, может произойти повреждение двигателя. Во избежание такого повреждения в масляных фильтрах большинства фирм-изготовителей оригинального оборудования (OEM) имеется подпружиненный байпасный клапан. Этот клапан предназначается для того, чтобы дать маслу возможность обходить фильтр, если последний закупоривается. Когда противодавление становится достаточно большим, чтобы преодолеть усилие пружины в байпасном клапане, клапан открывается, позволяя части масла обходить фильтр и идти прямо к трубке масляной галереи.

Противосливная диафрагма

Масляные фильтры большинства компаний-изготовителей также имеют противосливную диафрагму, которая удержит масло внутри фильтра, когда двигатель — выключается. Диафрагма закрывает все впускные отверстия фильтра, когда масляный насос останавливается. Когда двигатель выключен, давление масла в фильтре отжимает диафрагму к отверстиям, «запирая» масло в фильтре. Когда двигатель снова запускается, масло незамедлительно выходит из фильтра, позволяя быстро обеспечить смазку важнейших элементов двигателя. Когда давление, создаваемое масляным насосом, растет, диафрагма отводится от отверстий, и снова начинается нормальное прохождение масла.

Масляные уплотнения

Уплотнения и прокладки, расположенные в различных местах двигателя, препятствуют утечке масла из двигателя или его перетеканию в те места двигателя, где масло не должно присутствовать.

Щуп для измерения уровня масла

Щуп для измерения уровня моторного масла используется для измерения уровня масла в масляном картере. Один конец щупа окунается в верхнюю зону масляного картера, а другой конец имеет ручку, позволяющую легко извлекать щуп. Конец, который окунается в масляный картер, имеет шкалу-указатель, которая показывает, когда необходимо добавление моторного масла.

Уровень масла всегда следует поддерживать выше минимальной отметки. Картер двигателя никогда не должен переполнен или слишком мало заполнен. Слишком большое количество масла может привести к окунанию коленчатого вала в масло и в результате при вращении масла к взбалтыванию и вспениванию масла. Масляный насос не может перекачивать пену, и пена не будет смазывать. Низкий уровень масла может привести к чрезмерно высокой температуре масла, что может привести к выходу из строя подшипников. Слишком высокий или слишком низкий уровень масла, также может привести к увеличению расхода масла. За информацией по заправочным объемам и рекомендуемым типам моторного масла обратитесь к Руководству для станций технического обслуживания или Руководству по эксплуатации.

Указатель давления масла

На панели приборов обычно имеется какой-либо указатель давления масла, который предупреждает водителя о том, когда система смазки не может поддерживать давление масла, необходимое двигателю. Этот указатель может быть или стрелочным указателем или контрольной лампой.

автозапчасти в москве

Устройство автомобиля: система смазки

Система смазки

Для уменьшения изнашиваемости соприкасающихся друг с другом деталей автомобиля, к ним подается масло при помощи системы смазки. Система смазки также служит для частичного охлаждения этих деталей и удаления продуктов износа.

Рис. 8.1. Схема системы смазки двигателя

1 — канал подачи масла к газораспределительному механизму; 2 — главная масляная магистраль; 3 — канал подачи масла к подшипникам коленчатого вала; 4 — картер двигателя; 5 — фильтрующий элемент; 6 — корпус масляного фильтра; 7 — масляный насос;

8 — маслоприемник с сетчатым фильтром; 9 — поддон картера; 10 — пробка для слива масла

- Система смазки состоит из следующих деталей (рисунок 8.1.):

- поддона картера,

- масляного насоса с маслоприемником,

- масляного фильтра,

- каналов для подачи масла под давлением, просверленных в блоке цилиндров, головке блока и в других деталях двигателя.

Поддон картера – это емкость для хранения масла.

Масляный насос (рисунок 8.2) – это устройство, непосредственно участвующее в подаче масла к деталям. Масло подается под давлением через фильтр и каналы. Насос представляет собой две шестеренки. При их вращении зубья захватывают масло и подают его в главную масляную магистраль.

Рис. 8.2. Схема работы масляного насоса

1 — шестерни масляного насоса; 2 — редукционный клапан; 3 — пружина

Редукционный клапан ограничивает давление в системе масляных каналов. Если давление избыточно, то пружина сжимается, и часть масла поступает обратно.

Масляный фильтр очищает масло от примесей.

Рис. 8.3. Схема вентиляции картера двигателя 1 — корпус воздушного фильтра; 2 — фильтрующий элемент; 3 — всасывающий коллектор вентиляции картера; 4 — карбюратор; 5 — впускной трубопровод; 6 — впускной клапан; 7 — шланг вентиляции картера; 8 — маслоотделитель; 9 — сливная трубка маслоотделителя; 10 — картер двигателя; 11 — поддон картера

Вентиляция картера двигателя (рисунок 8.3). Во время такта сжатия и рабочего хода пары бензина и газы могут попадать в картер и способствовать разжижению масла. Для того, чтобы этого не происходило, вентилятор обеспечивает отсос из картера и отвод во впускной трубопровод паров бензина и выхлопных газов.

Основные неисправности системы смазки.

Протекание масла. Причина: слабо затянута сливная пробка в поддоне картера, повреждены уплотнительные прокладки и наружные маслопроводы, износ сальников. Способы устранения: восстановление герметичности соединений, замена поврежденных деталей (т.е.изношенных прокладок и сальников).

Низкое давление в системе смазки. Причина: недостаточное количество масла, некачественное масло, износ подшипников коленчатого вала или деталей масляного насоса. Способ устранения: проверьте уровень масла (если нужно, долейте), замените изношенные механизмы. При эксплуатации придерживайтесь рекомендациям завода-изготовителя по использованию определенной марки масла.

Система смазки дизельного двигателя

От качества и соответствия дизельного моторного масла, а также от общего состояния системы смазки напрямую зависит ресурс дизельного двигателя. Эффективная работа системы смазки в дизеле влияет на качество запуска двигателя, повышает экономичность ДВС, снижает уровень содержания токсичных элементов в отработавших газах.

Содержание статьи

Основные функции

- Главной задачей системы смазки является подача моторного масла для образования масляной пленки между парами трения (трущиеся поверхности).Так достигается уменьшение износа нагруженных деталей, снижение фрикционных потерь.

- Также масло осуществляет эффективное удаление посторонних частиц, которые возникают в результате механического износа, смывает нагар, защищает детали от коррозии.

- Еще одной важной функцией системы смазки является охлаждение трущихся поверхностей. В отдельных конструкциях ДВС подача масла дополнительно служит для охлаждения днища поршня.

Принцип работы системы смазки дизельного мотора

Подавляющее большинство дизельных ДВС имеют систему смазки, в которой моторное масло подается к наиболее нагруженным деталям (элементы кривошипно-шатунного механизма, ГРМ) под давлением. Другие детали, которые подвержены меньшей нагрузке, смазывается посредством разбрызгивания.

В списке основных элементов системы смазки двигателя находятся:

- поддон картера двигателя, который служит резервуаром для масла;

- масляный насос, закачивающий смазочный материал;

- масляный фильтр, очищающий моторное масло;

Маслонасос в дизеле может приводиться в действие от коленвала, распредвала или дополнительного приводного вала. Наибольшее количество смазки подается к подшипникам коленчатого вала по специальным масляным каналам. Шестерни маслонасосов могут иметь внешнее или внутреннее зацепление. Что касается второго варианта, такие конструкции отличаются меньшими габаритами, менее шумны в работе, износ шестерен наименее влияет на снижение производительности насоса.

Показатель необходимой производительности насоса зависит от того, какое давление в системе смазки необходимо для того или иного двигателя с учетом ряда особенностей.

Высокофорсированный дизельный мотор должен иметь такой масляный насос, который способен обеспечить большой запас по производительности. Это необходимо для поддержания эффективности работы системы смазки в условиях любых нагрузок, а также с учетом потенциального износа самого насоса, подшипников распредвала и коленчатого вала.

Реализация охлаждения поршней особенно необходима в турбодизелях мощных грузовиков, которые отличаются высоким показателем наддува, имеют камеру сгорания в днище поршня. Распространенной и относительно простой схемой является способ подачи масла посредством форсунок-распылителей, которые находятся снизу цилиндра. Эффективность такого решения уступает второму способу, который заключается в осуществлении подачи смазочного материала по специальному каналу, высверленному в шатуне. Далее смазка попадает в верхнюю головку, после чего оказывается в распылителе. Посредством распылителя масло попадает в область днища поршня.

Самой эффективной схемой выступает способ подачи масла через канал в шатуне в специальную полость, которая изготовлена в днище поршня.

Эта полость служит для улучшенного охлаждения. Стоит добавить, что функция охлаждения поршней требует также качественного охлаждения самого моторного масла, для чего в системе смазки используются масляные радиаторы.

Распространенные неисправности

Главной проблемой в работе системы смазки двигателя считается низкое давление масла. Такая неисправность проявляется в результате износа маслонасоса или подшипников коленвала, закупорки масляных каналов, использования некачественного смазочного материала.

В ряде случаев снижение давления масла в дизеле приводит к необходимости серьезного ремонта. Перегрев дизельного двигателя, попадание большого количества горючего или ОЖ в масляную систему приводит к разжижению смазочного материала. Это приводит к закономерному падению давления и сокращению ресурса мотора.

Профилактические меры

Основной рекомендацией по уходу за системой смазки является использование качественных смазочных материалов, которые полностью соответствуют всем допускам производителя ДВС, а также регулярная плановая замена масла и масляного фильтра строго по регламенту.

Если двигатель эксплуатируется в тяжелых условиях, тогда интервал замены смазочного материала следует сокращать. В случае езды на некачественном масле или возникновении неисправностей, которые привели к быстрой потере защитных и моющих свойств, обязательна качественная промывка дизельного двигателя.

Читайте также

Билет №8

Билет№8. Вопрос№1. Назначение, устройство и работа системы смазки двигателя.

Назначение: Система смазки (другое наименование — смазочная система) предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает охлаждение деталей двигателя, удаление продуктов нагара и износа, защиту деталей двигателя от коррозии.

Устройство: Система смазки двигателя включает:

1. поддон картера двигателя с маслозаборником,

2. масляный насос,

3. масляный фильтр,

4. масляный радиатор,

которые соединены между собой

5. магистралями и каналами.

6. контрольно измерительные приборы

Поддон картера двигателя предназначен для хранения масла. Уровень масла в поддоне контролируется с помощью щупа, а также с помощью датчика уровня и температуры масла.

Масляный насос предназначен для закачивания масла в систему. Масляный насос может приводиться в действие от коленчатого вала двигателя, распределительного вала или дополнительного приводного вала. Наибольшее применение на двигателях нашли масляные насосы шестеренного типа.

Масляный фильтр служит для очистки масла от продуктов износа и нагара. Очистка масла происходит с помощью фильтрующего элемента, который заменяется вместе с заменой масла.

Для охлаждения моторного масла используется масляный радиатор. Охлаждение масла в радиаторе осуществляется потоком жидкости из системы охлаждения.

Работа системы смазки двигателя:

В современных двигателях применяется комбинированная система смазки, в которой часть деталей смазывается под давлением, а другая часть – разбрызгиванием или самотеком.

Смазка двигателя осуществляется циклически. При работе двигателя масляный насос закачивает масло в систему. Под давлением масло подается в масляный фильтр, где очищается от механических примесей. Затем по каналам масло поступает к коренным и шатунным шейкам (подшипникам) коленчатого вала, опорам распределительного вала, верхней опоре шатуна для смазки поршневого пальца.

На рабочую поверхность цилиндра масло подается через отверстия в нижней опоре шатуна или с помощью специальных форсунок.

Остальные части двигателя смазываются разбрызгиванием. Масло, которое вытекает через зазоры в соединениях, разбрызгивается движущимися частями кривошипно-шатунного и газораспределительного механизмов. При этом образуется масляный туман, который оседает на другие детали двигателя и смазывает их.

Под действием сил тяжести масло стекает в поддон и цикл смазки повторяется.

Система смазки двигателя: назначение, устройство, устранение неполадок

Изучая устройство транспортного средства, применяемые в его работе технические жидкости и порядок проведения технического обслуживания, нельзя не затронуть особенности системы смазки. Система смазки автомобильного двигателя обеспечивает средству передвижения стабильность и эффективность в его ежедневной работе, поэтому очень важно разобраться в ее строении, изучить выполняемые ею функции и ознакомиться с принципом ее работы.

Назначение системы смазки и выполняемые функции

Система смазки двигателя

Двигатель внутреннего сгорания любого транспортного средства состоит из множества элементов, которые в процессе его работы весьма агрессивно взаимодействуют между собой. Ввиду их постоянного движения внутри установки возникает высокая сила трения, влекущая за собой большие мощностные потери и, как следствие, повышенное потребление топлива. Длительная работа «на сухую» может и вовсе привести к заклиниванию силового агрегата: усиленное взаимодействие деталей приведет к нагреванию их поверхностей и дальнейшему расширению; в результате, это уменьшит рабочие зазоры конструкции и приведет к их заполнению металлической стружкой, образовавшейся вследствие разрушения основных элементов.

Чтобы предотвратить это состояние и продлить срок полезного использования, двс оборудуется смазочной конструкцией, которая облегчает ход деталей, создавая вокруг элементов системы внутреннего сгорания прочную защитную пленку.

Таким образом, система смазки любого двухтактного или четырехтактного двигателя выполняет следующий ряд функций:

- Уменьшение силы трения между рабочими элементами;

- Охлаждение их поверхностей;

- Снижение рабочей температуры двигателя;

- Выведение металлической стружки и загрязняющих частиц за пределы рабочего пространства установки;

- Предотвращение скоротечного износа, разрушения и закоксовки деталей;

- Обеспечение требуемого давления рабочей жидкости для эффективной работы двс (изменение фаз газораспределительного механизма, регулировка гидравлическими компенсаторами рабочих зазоров клапанов).

Устройство системы смазки

Для чего предназначена данная система разобрались, теперь настало время изучить ее устройство. У каждого автомобиля – своя система смазки, поэтому ее конструктивные составляющие могут существенно отличаться друг от друга. Она может дополняться какими-то элементами, а может и вовсе не иметь нижеперечисленные компоненты, но, как правило, для современных систем характерно наличие следующих элементов:

- Картер с поддоном. Поддон – это самая нижняя часть силовой установки. К картеру он прикрепляется при помощи болтов и уплотнительных прокладок и служит своего рода «хранилищем» для рабочей жидкости. В поддоне происходит ее охлаждение и «успокоение» — благодаря специальным перегородкам моторное масло перестает волноваться при движении транспортного средства по неровностям.

- Фильтр. Фильтрующий элемент в системе смазки служит местом, куда рабочая жидкость «приносит» ухудшающий работу силовой установки мусор. Это может быть нагар, копоть, попавшая извне пыль, металлическая стружка и прочие загрязняющие вещества. После засорения фильтра, моторное масло начинает быстро терять свои свойства из-за чрезмерного количества грязевых частиц, что приводит к потере мощностных показателей всего автомобиля. Чтобы не допустить губительные для двс последствия, необходимо своевременно проводить замену рабочей жидкости и не забывать менять фильтрующие элементы.

Масляной фильтр

- Масляный насос. Без насоса работа механизма не была бы возможна: именно он создает требуемое давление внутри установки и «заставляет» рабочую жидкость воздействовать на механизмы. В автомобилях применяется два вида насосов – шестеренчатые и роторные. Первый вид агрегатов обеспечивает подачу масла с постоянным давлением, роторный – допускает изменение силы подачи. Внутри моторного отсека создается давление от 2 до 16 атмосфер.

- Радиатор. Данный элемент системы смазки двигателя обеспечивает охлаждение моторного масла. Причем охлаждение может быть двух видов – жидкостное и воздушное.

- Редукционные и перепускные клапаны. Эти элементы позволяют уменьшать давление, если его показатель превышает установленную норму. Устанавливаются данные элементы внутри силовой установки рядом с масляным насосом, фильтром и т.д. и активируются благодаря срабатыванию специальных датчиков. Например, при засорении фильтра перепускной клапан пускает рабочую жидкость в обход ему, чтобы не допустить остановку всего двигателя.

- Датчики давления и температуры масла. Именно благодаря им бортовой компьютер узнает о работоспособности системы. Датчик давления устанавливается в центральной магистрали и осуществляет замер основного параметра. В случае отклонения его от нормы, на приборной панели автомобиля загорается индикатор.

- Каналы смазки. Не трудно догадаться для чего используются данные элементы: они обеспечивают подачу моторной жидкости к взаимодействующим механизмам.

- Главная магистраль. Осуществляет поступление масла от насоса к фильтру. Благодаря большому сечению магистраль сохраняет циркуляцию жидкости на нужном уровне. Также, благодаря магистрали осуществляется смазывание подшипников коленчатого вала.

В зависимости от конструктивных особенностей транспортного средства, современная смазочная установка может быть дополнена иными компонентами.

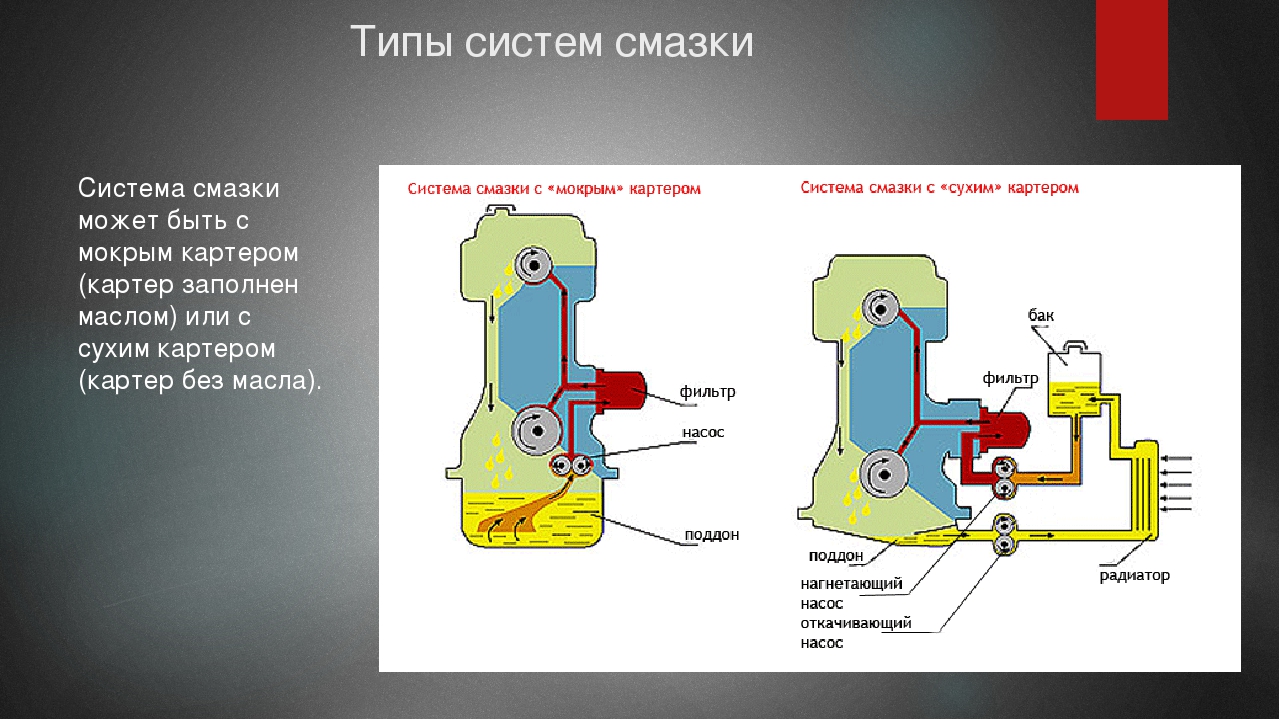

Виды систем смазок

Несмотря на то, что все приборы системы смазки выполняют одни и те же функции, она может быть трех видов:

- система с разбрызгивающей подачей масла,

- система с подачей жидкости под давлением,

- комбинированная система.

Первый вид имеет достаточно простое устройство: здесь масло попадает на рабочие детали благодаря специальным черпакам, установленным на кривошипных головках шатунов. Захватываемая из поддона жидкость рассеивается по рабочей зоне в виде масляного тумана.

Недостаток такого метода распределения масла связан с неравномерным смазыванием конструктивных элементов из-за периодического изменения его уровня в нижней емкости двигателя — поддоне.

Объем рабочей жидкости постоянно меняется при увеличении оборотов коленчатого вала, наклонах транспортного средства и в режиме агрессивного вождения. Черпаки не могут контролировать количество разбрызгивающейся жидкости, поэтому мотор периодически начинает испытывать масляной голодание или, наоборот, захлебываться от чрезмерного количества жидкости.

Второй вид системы подразумевает непрерывную подачу моторного масла на все элементы установки. Смазочный состав собирается в картере установки, а затем по специальным каналам подается на рабочий узел. После выполнения поставленных целей масло стекает в поддон картера. Если в первом типе системы отрегулировать количество масла не получается, то во втором такая регулировка вполне возможна. Несмотря на то, что система обеспечивает экономное и рациональное распределение технической жидкости, широкого распространения она не получила – слишком затратное и трудоемкое производство она предполагает.

Моторное масло в двигателе

Объединив технологии разбрызгивания и подачи масла под давлением, инженерам удалось создать комбинированный тип распределения смазки: на основные узлы конструкции, максимально подверженные износу, защитная жидкость подается под давлением, в то время, как остальная часть механизмов, эксплуатируемая в более спокойных условиях, орошается маслом путем разбрызгивания.

Комбинированная система предполагает применение мокрого и сухого картера. Под мокрым картером подразумевается его постоянное заполнение рабочей жидкостью. Простота и надежность принципа позволили ему получить массовое распространение: практически все стандартные автомобили оснащены подобной системой. Тем не менее, в ней присутствуют не совсем приятные недостатки: в случае попадания в картер воздуха или топливной смеси, масляный состав начинает пениться и терять смазочные свойства. В результате, двс остается без должного уровня защиты. Чтобы не допустить подобный неблагоприятный эффект, диагностика системы автомобиля на предмет ее разгерметизации должна проводиться регулярно.

Сухой картер обеспечивается благодаря наличию в силовой установке специального бачка, куда стекает вся отработанная жидкость. Здесь ее смешивание с воздухом и топливной смесью попросту невозможно. К преимуществам такой системы следует отнести стабильность ее работы в условиях прохождения транспортным средством препятствий с большим углом наклона. Принцип сухого картера применяется на гоночных, спортивных автомобилях и некоторых внедорожниках.

Принцип работы смазочной конструкции

Работа системы смазки

Принцип работы системы смазки заключается в бесперебойной подаче рабочей жидкости ко всем элементам, подверженным механическому износу.

Схема работы смазочной системы выглядит следующим образом. Во время запуска силовой установки маслоприемник захватывает требуемое количество масла из поддона картера и направляет его в масляный насос. Насос в свою очередь задает жидкости силу и скорость, с которой она будет циклически циркулировать по системе. После насоса масло попадает в фильтр и проходит тщательное очищение. Как говорилось ранее, если данный элемент цепи загрязнен, то перепускной клапан пустит рабочую смазку в обход фильтрующего элемента. После него ГСМ направляется к подшипникам шатунов и коленвала, опорам и пальцам распредвала, к коромыслам привода клапанов. При наличии турбокомпрессора масло также распределяется на его вал.

Попадание рабочей смеси на внутренние стороны цилиндров рабочая смесь осуществляется посредством отверстий в головке шатуна. Здесь оно обеспечивает беспрепятственный ход маслосъемных и компрессорных колец, снижает износ стенок цилиндров. После смазывания элементов силовой установки отработанная жидкость возвращается обратно в поддон автомобиля, где под воздействием бесперебойно вращающегося кривошипно-шатунного механизма распыляется по остальным элементам системы.

Возможные неполадки в работе системы и способы их устранения

Некоторые моторные неполадки в системе смазки могут возникнуть неожиданно, даже если вы не так давно осуществляли ремонт автомобиля или проводили его техническое обслуживание. Перечислим основные проблемы и разберемся со способами их решения:

| Вид неисправности | Причина | Устранение |

|---|---|---|

| Датчик давления масла не горит при включении зажигания | 1. Индикатор перегорел | 1. Замените лампочку датчика в приборной панели |

| 2. Повреждение провода, окисление разъема | 2. Осмотрите место соединения и при необходимости произведите замену провода | |

| 3. Выход из строя датчика давления масла | 3. Замените датчик на новый | |

| Индикатор давления масла горит на холостому ходу, при повышении оборотов отключается | Низкое давление масла из-за его перегрева. Система охлаждения работает неправильно | «Погоняйте» автомобиль на повышенных оборотах в течение 15-20 минут, чтобы охладить двигатель; проведите диагностическое обследование работоспособности охлаждающей системы |

| Индикатор на приборной панели горит при повышенных оборотах мотора | Неисправен редукционный клапан | С помощью щупа проверьте уровень моторного масла в автомобиле, при необходимости замените редукционный клапан |

| Индикатор горит постоянно | 1. Слишком низкое количество масляной жидкости | 1. Проверьте уровень масла и долейте его при необходимости |

| 2. Насос не работает, канал масляного насоса загрязнен | 2. Прочистите или замените насос | |

| Большой расход масла | Износ цилиндров, поршневых колец, маслосъемных колпачков, уплотнительных элементов | Произведите осмотр двигательной системы и устраните причину утечки |

И напоследок

Система смазки двигательной установки защищает автомобиль от ежедневных перегревов и значительно повышает его ресурс. Поэтому важно держать ее в исправном состоянии. Для этого водитель должен своевременно проводить техническое обслуживание транспортного средства и устранять мелкие неисправности, которые в дальнейшем могут привести к дорогостоящему ремонту.

Как работает система смазки двигателя? Знать здесь

Когда две металлические поверхности, находящиеся в прямом контакте, движутся друг относительно друга, они создают трение, в результате чего выделяется тепло. Это вызывает чрезмерный износ этих движущихся частей. Однако, когда пленка смазочного вещества отделяет их друг от друга, они не вступают в физический контакт друг с другом. Таким образом, смазка — это процесс, при котором движущиеся части разделяются путем подачи потока смазочного вещества между ними.Смазка может быть жидкой, газовой или твердой. Однако в системе смазки двигателя в основном используются жидкие смазочные материалы.

Система смазки двигателя:

- Минимизирует потери мощности за счет уменьшения трения между движущимися частями.

- Снижает износ движущихся частей.

- Обеспечивает охлаждение горячих деталей двигателя.

- Обеспечивает амортизацию против вибраций, вызываемых двигателем.

- Выполняет внутреннюю очистку двигателя.

- Помогает поршневым кольцам герметизировать от газов высокого давления в цилиндре.

Система смазки двигателя подает моторное масло к следующим частям:

- Коренные подшипники коленчатого вала

- Подшипник шатуна

- Пальцы поршневые и втулки малые

- Стенки цилиндра

- Кольца поршневые

- Зубчатые передачи

- Распредвал и подшипники

- Клапаны

- Толкатели и толкатели

- Детали масляного насоса

- Подшипники водяного насоса

- Подшипники рядного топливного насоса высокого давления

- Подшипники турбокомпрессора (если установлены)

- Подшипники вакуумного насоса (если установлены)

- Поршень и подшипники воздушного компрессора (в грузовых автомобилях для пневматического тормоза)

Типы систем смазки двигателя:

В автомобильных двигателях используются в основном четыре типа систем смазки:

- Петройл Систем

- Брызговик

- Система давления

- Система сухого отстойника

Компоненты системы смазки двигателя:

- Масляный поддон

- Масляный фильтр двигателя

- Форсунки охлаждения поршней

- Масляный насос

- Нефтяные галереи

- Масляный радиатор

- Индикатор / световой индикатор давления масла

Масляный поддон / поддон:

Масляный поддон / поддон — это просто резервуар в форме чаши.В нем хранится моторное масло, а затем оно циркулирует в двигателе. Масляный поддон находится под картером и хранит моторное масло, когда двигатель не работает. Он расположен в нижней части двигателя для сбора и хранения моторного масла. Когда двигатель не используется, масло возвращается в поддон под действием давления / силы тяжести.

Плохие дорожные условия могут привести к повреждению масляного поддона / поддона. Поэтому производители предоставляют защиту от камней / защиту отстойника под отстойником. Защитный кожух отстойника поглощает удары по неровной дороге и защищает поддон от повреждений.

Масляный насос:

Масляный насос — это устройство, которое помогает циркулировать смазочное масло ко всем движущимся частям внутри двигателя. Эти детали включают подшипники коленчатого и распределительного валов, а также толкатели клапанов. Обычно он расположен в нижней части картера, рядом с масляным картером. Масляный насос подает масло к масляному фильтру, который фильтрует и отправляет его дальше. Затем масло достигает различных движущихся частей двигателя через масляные каналы.

Даже мелкие частицы могут забить масляный насос и галереи.Если масляный насос заблокируется, это может привести к серьезным повреждениям двигателя или даже к полному заклиниванию двигателя. Чтобы этого избежать, масляный насос состоит из сетчатого фильтра и перепускного клапана. Следовательно, необходимо регулярно менять моторное масло и фильтр в соответствии с рекомендациями производителей.

Oil галереи:

Для повышения производительности и увеличения срока службы двигателя очень важно, чтобы моторное масло быстро достигало движущихся частей двигателя. Для этого производители устанавливают в двигателе масляные каналы.Масляные галереи представляют собой не что иное, как серию взаимосвязанных каналов, по которым масло поступает в самые отдаленные части двигателя.

Система смазки двигателя: масляные галереи

Масляные галереи состоят из больших и малых каналов, просверленных внутри блока цилиндров. Более крупные каналы соединяются с меньшими каналами и подают моторное масло в головку блока цилиндров и верхние распределительные валы. Масляные каналы также подают масло к коленчатому валу, подшипникам коленчатого вала и подшипникам распределительного вала через просверленные в них отверстия, а также к толкателям / толкателям клапанов.

Масляный радиатор:

Масляный радиатор — это устройство, которое работает как радиатор. Он охлаждает моторное масло, которое становится очень горячим. Масляный радиатор передает тепло от моторного масла охлаждающей жидкости двигателя через свои ребра. Изначально производители использовали маслоохладитель только в гоночных / высокопроизводительных автомобилях. Однако сегодня в большинстве автомобилей используется система охлаждения масла для улучшения характеристик двигателя.

Система смазки двигателя: Масляный радиатор

Маслоохладитель, который помогает поддерживать температуру моторного масла, также контролирует его вязкость.Кроме того, он сохраняет качество смазочного материала, предотвращает перегрев двигателя и тем самым предохраняет его от износа.

Для получения дополнительной информации щелкните здесь.

Посмотрите, как работает система смазки двигателя:

Читайте дальше: Как работает система охлаждения двигателя? >>

О компании CarBikeTech

CarBikeTech — технический блог. Его члены имеют опыт работы в автомобильной сфере более 20 лет. CarBikeTech регулярно публикует специальные технические статьи по автомобильным технологиям.

Посмотреть все сообщения CarBikeTech

производителей систем смазки | Системы смазки

Список производителей систем смазки

Однако большинство систем смазки, доступных сегодня для промышленного применения, представляют собой автоматические системы смазки, работающие с предварительно запрограммированными настройками, а не под контролем отдельного лица. Автоматические системы смазки, также известные как ALS или централизованные системы смазки, доставляют контролируемые количества смазки в различные места на машине по мере необходимости в режиме реального времени.

Важность систем смазки

Пожалуй, правильная смазка является наиболее важным фактором при промышленном техническом обслуживании. Без систем смазки многие промышленные и производственные процессы изнашиваются из-за трения, перегрева и, как правило, требуют гораздо более быстрого обслуживания. (Без смазки промышленные подшипники редко служат более 10% от своего потенциального срока службы.) Оборудование, которое требует постоянного обслуживания, увеличивает время простоя производства и отрицательно влияет на коммерческую производительность в целом.По некоторым оценкам, проведенным в США, немногим более 50% всех отказов промышленных подшипников объясняется отсутствием надлежащей смазки.

Общие смазочные материалы для систем смазки

Смазочные материалы могут быть твердыми, твердыми / жидкими, жидкими, консистентными или газообразными. Вязкость относится к способности вещества сопротивляться течению под действием силы и является наиболее важной характеристикой любого смазочного материала. Толщина конкретного вещества — важный второстепенный аспект любой смазки.

Чаще всего в системах смазки используется масло (которое считается жидкостью) или консистентная смазка. Масло является отличным смазочным материалом, поскольку оно обладает довольно высокой вязкостью и не прилипает к поверхностям (как жидкость). Лучшими маслами для смазочных материалов являются минеральные масла, такие как нефть, потому что они намного дольше сопротивляются дегенерации, чем органические масла. Смазка — это полутвердое вещество, которое даже более вязкое, чем масло. Смазка консистентной смазкой в промышленных условиях не требует использования жира животного происхождения.Скорее, он использует комбинацию мыла и минерального или растительного масла. Все чаще в промышленных смазках используются консистентные смазки, изготовленные из синтетических масел, таких как силиконы, гидрогенизированные полиолефины, фторуглероды и сложные эфиры. Этот переход на синтетические смазки связан с доступностью синтетических масел, а также с более широким диапазоном вязкости, консистенции и воздействия на окружающую среду, которые оказывают эти синтетические составы. Смазка обычно используется для деталей, которые требуют меньшего количества смазки, так как она служит дольше и требует меньшего ухода.

Как они работают

Автоматическая система смазки способна обеспечить одновременную смазку различных частей машины, присоединяясь к машине. (Несмотря на то, что они автоматизированы, некоторые системы ALS могут потребовать включения ручного насоса или кнопки активации для запуска.)

Автоматические системы смазки сильно различаются по совместимости и конфигурации. Однако все они имеют пять основных компонентов, известных как контроллер / таймер, насос, линию подачи, дозирующие клапаны / форсунки и линии подачи.

· Контроллер или таймер — это механизм, используемый для включения и выключения системы смазки снаружи или изнутри насоса.

· Насос отвечает за транспортировку смазочного материала в основную систему из резервуара (где смазочный материал хранится).

· Подающая линия соединяется с насосом и позволяет смазке поступать к дозирующим клапанам / форсункам.

· Дозирующие клапаны или форсунки отвечают за отмеривание смазочного материала и последующее его дозирование в питающие линии.

· По подводящим линиям смазка наконец доставляется к заданным точкам нанесения.

Типы

Как упоминалось ранее, системы смазки сильно различаются по своей конфигурации и применению. Один из наиболее удобных методов классификации автоматических систем смазки зависит от метода работы системы.

Однолинейные прогрессивные системы смазки получили свое название от способа постепенного перемещения смазки между последовательностью дозирующих клапанов.В системах этого типа насос подает одну порцию смазки, чтобы запустить процесс смазки. Ряд клапанов или поршней смещается и постепенно направляет смазку к подшипникам или другим точкам приложения, прежде чем направить смазку к следующему клапану. Некоторый тип механизма обратной связи с таймером отвечает за то, чтобы в конечном итоге остановить прогрессирование.

Параллельные системы смазки отличаются от одинарных прогрессивных систем использованием нескольких параллельных систем клапанов или форсунок.В отличие от одной прогрессивной системы, каждый инжектор ограничен одной точкой нанесения смазки. Параллельные системы смазки могут поставляться в однолинейных параллельных форматах или двухлинейных (или двухлинейных) параллельных форматах. В обоих типах систем смазка под давлением сбрасывается обратно в резервуар во время процесса смазки. (Однолинейные параллельные линии достигают этого путем отключения насоса, в то время как двойные параллельные линии выполняют это через вторую линию подачи.) Основное различие между однолинейными и двухлинейными параллельными системами смазки заключается в том, что последние имеют реверсивные клапаны, которые позволяют насосам работать. создайте давление во второй линии подачи во время процесса смазки.

Иногда автоматические системы смазки различают по типу конкретных применений, для которых они предназначены. Примеры таких систем включают масленки для цепей, воздушные лубрикаторы, газовые насосы, системы смазки спреем / щетками для цепей и масленки постоянного уровня. Цепные масленки предназначены для работы с рельсами или цепями. Пневматические лубрикаторы, с другой стороны, обеспечивают как смазку, так и фильтрацию трубопроводов сжатого воздуха. Они могут быть установлены вне воздушной системы, но чаще они встраиваются непосредственно в воздушную линию, где они могут обеспечить постоянную смазку всех механизмов внутри нее.Лубрикаторы для газовых насосов предназначены для предотвращения высыхания топливных насосов (что может привести к необратимым повреждениям), в то время как системы смазки для цепей и щеток можно найти для печей в пищевой промышленности. Наконец, масленки постоянного уровня используются для поддержания уровня жидкости в различном оборудовании. В частности, они помогают подшипникам, редукторам, корпусам насосов и опорным блокам терять слишком много влаги и создавать трение. (Хотя это и не является предметом внимания данной статьи, важно отметить, что двигатели внутреннего сгорания полагаются на автоматические системы смазки с принудительной подачей или подачей под давлением, иногда с помощью вспомогательного насоса.) \

Многоточечные системы смазки часто отличаются наличием распределительного блока. Этот блок подключается к единому смазочному узлу и принимает входной сигнал, одновременно направляя его выход в систему из нескольких шлангов. Шланги, идущие от распределительного блока, ведут к отдельным подшипникам и / или механизму.

Существует множество других систем смазки. К ним относятся многоточечные системы прямой смазки, системы смазки туманом, системы распыления с мелким объемом / низким давлением, системы смазки с рециркуляцией масла, однолинейные системы смазки сопротивлением и другие.

Преимущества автоматических систем смазки

Автоматические системы смазки превосходят ручные методы смазки по ряду причин. Ниже приведены лишь некоторые из них:

Согласованность. Вместо того, чтобы ограничивать смазку оборудования широким спектром времени применения, ALS предлагает частую, постоянную смазку в реальном времени, которая намного эффективнее поддерживает долговечность машины. Ручные методы часто сопряжены с риском чрезмерной смазки оборудования, чтобы компенсировать нерегулярные методы смазки.Приложение реального времени, которое стало возможным благодаря ALS, устраняет этот риск.

Безопасность труда. ALS устраняет физические риски, связанные с ручной смазкой, особенно ручной смазкой, которая должна выполняться во время фактической работы оборудования.

Эффективное использование времени. Поскольку ALS смазывает машины во время их работы, она сокращает время простоя на производстве и повышает эффективность использования времени.

Экономия затрат. Предыдущие преимущества ALS в совокупности делают предприятия более рентабельными и производительными в целом.Расчет рентабельности инвестиций (часто с помощью производителя систем смазки) — простой способ увидеть преимущества использования централизованных систем смазки, а не ручных методов.

Приложения

Отрасли, которые используют преимущества систем смазки, включают автомобильную промышленность, производство продуктов питания и напитков, горнодобывающую промышленность, печать, упаковку, сталь, бумагу и промышленную механическую обработку. Фактические местоположения, которые зависят от систем смазки, включают электростанции, нефтяные месторождения и предприятия по переработке стали.Некоторые типы смазочных систем используются даже в жилых домах для обслуживания компьютеров и автомобилей.

Уход и техническое обслуживание

Автоматические системы смазки — это сложные особенности промышленных сред, требующие особого ухода для надлежащего обслуживания. Регулярно проверяйте свою систему смазки. Регулярный осмотр важен для выявления повреждений, например ослабленных или поврежденных линий. Такое повреждение может привести к чрезмерной смазке, которая во многих отношениях так же опасна, как и недостаточная смазка.Рекомендуется проверять свои системы не реже одного раза в день. Регулярно меняйте или обслуживайте компоненты вашей системы смазки. Обычно рекомендуемые графики замены смазочного материала можно получить у производителя или поставщика системы смазки. Фильтры в системах смазки — еще один важный компонент, который требует регулярного обслуживания для защиты от пыли и мусора. Не храните и не используйте смазочные материалы в экстремальных температурных условиях. Экстремальные температурные условия или колебания имеют тенденцию к снижению вязкости смазочных материалов и, следовательно, к общей эффективности вашей системы смазки.

Выбор автоматической системы смазки

Те, кто заинтересован в настройке одной или нескольких систем смазки, должны принять во внимание несколько вещей. Во-первых, они должны сделать выбор между системами на масляной основе и системами на основе консистентной смазки. Для обслуживания стационарного производственного оборудования, такого как фрезерные станки с ЧПУ, системы смазки на масляной основе предлагают лучший сервис. Для мобильных устройств, таких как грузовики, строительная техника или горное оборудование, лучше всего подходят системы смазки.Конечно, если для разных областей применения требуются разные потребности, всегда можно настроить системы смазки как маслом, так и консистентной смазкой. Кроме того, пользователи систем смазки должны убедиться, что выбранный ими смазочный материал совместим с температурами, скоростями и крутящими моментами, с которыми работают их машины. Некоторые нефтяные основы более стабильны, чем другие. По той же причине пользователи системы смазки должны учитывать среду, в которой они работают.

Заказчики систем смазки должны также решить, какая конфигурация системы наилучшим образом соответствует требованиям их области применения.Примером такого решения является выбор между системами прогрессивной и параллельной смазки. Системы последовательной прогрессивной смазки отключаются при выходе из строя какой-либо линии или подшипника в системе. Это дает преимущество заблаговременного предупреждения операторов о механической проблеме. Однако, если время безотказной работы производства крайне необходимо, может быть лучше использовать параллельные системы, которые не зависят от каждого звена в системе, работающего с оптимальной производительностью. Параллельные системы также могут быть предпочтительнее по другим причинам.Например, двухлинейная параллельная система смазки идеальна в сценариях, когда требуется смазка на больших расстояниях или при экстремальных температурах.

Решение о том, какая система смазки лучше всего соответствует вашим конкретным потребностям, не следует принимать изолированно. Целесообразно инвестировать в поиск поставщика систем смазки с репутацией не только в плане поставки высококачественной продукции (например, благодаря партнерству с несколькими производственными линиями), но и в отношении квалифицированных консультаций с клиентами и индивидуальных решений.Производители часто не предоставляют «стандартные» версии важных деталей или принадлежностей, таких как фильтры, манометры и пресс-масленки; Таким образом, важно обсудить с поставщиком всю желаемую систему смазки. Приобретая смазочные системы у поставщиков, имейте в виду, что к определенным пакетам могут прилагаться условия, которые не обязательно приносят пользу клиенту (например, требуя, чтобы клиенты покупали смазочный материал непосредственно у поставщика, чтобы гарантировать определенные гарантийные привилегии).Найдите время, чтобы найти поставщика, который не только способен, но и искренне желает предоставить вам наилучшее применение смазки.

Информационное видео о системе смазки

Что такое смазка?

Смазка Значение

Смазка — это контроль трения и износа путем введения пленки, снижающей трение, между движущимися поверхностями, контактирующими. Используемый смазочный материал может быть жидким, твердым или пластичным.

Хотя это правильное определение, оно не учитывает всего, чего на самом деле дает смазка.

Для смазки поверхности можно использовать множество различных веществ. Масло и жир — самые распространенные. Консистентная смазка состоит из масла и загустителя для придания консистенции, в то время как масло действительно смазывает. Масла могут быть синтетическими, растительными или минеральными, а также их комбинация.

Приложение определяет, какое масло, обычно называемое базовым маслом, следует использовать.В экстремальных условиях могут быть полезны синтетические масла. Если окружающая среда вызывает беспокойство, можно использовать растительные базовые масла.

Смазочные материалы, содержащие масло, имеют присадки, которые улучшают, добавляют или подавляют свойства базового масла. Количество присадок зависит от типа масла и области применения, в которой оно будет использоваться. Например, в моторное масло может быть добавлен диспергатор.

Диспергатор удерживает нерастворимые вещества в сгустках, которые удаляются фильтром при циркуляции.В средах с экстремальными температурами, от холодных до горячих, может быть добавлен улучшитель индекса вязкости (VI). Эти добавки представляют собой длинные органические молекулы, которые остаются связанными вместе в холодных условиях и распадаются в более горячих условиях.

Этот процесс изменяет вязкость масла и позволяет ему лучше течь в холодных условиях, сохраняя при этом свои высокотемпературные свойства. Единственная проблема с присадками заключается в том, что они могут быть исчерпаны, и для того, чтобы восстановить их до достаточного уровня, обычно необходимо заменить объем масла.

Роль смазки

Основные функции смазочного материала:

- Уменьшить трение

- Предотвратить износ

- Защитить оборудование от коррозии

- Контрольная температура (рассеивание тепла)

- Контроль загрязнения (перенос загрязняющих веществ в фильтр или отстойник)

- Передача мощности (гидравлика)

- Обеспечьте гидравлическое уплотнение

Иногда функции уменьшения трения и предотвращения износа взаимозаменяемы.Однако трение — это сопротивление движению, а износ — это потеря материала в результате трения, контактной усталости и коррозии. Есть существенная разница. Фактически, не все, что вызывает трение (например, трение жидкости), вызывает износ, и не все, что вызывает износ (например, кавитационная эрозия), вызывает трение.

Уменьшение трения — ключевая цель смазки , но есть много других преимуществ этого процесса. Смазочные пленки могут помочь предотвратить коррозию, защищая поверхность от воды и других агрессивных веществ.Кроме того, они играют важную роль в контроле загрязнения внутри систем.

Смазка работает как канал, по которому загрязняющие вещества транспортируются к фильтрам для удаления. Эти жидкости также помогают контролировать температуру, поглощая тепло от поверхностей и передавая его в точку с более низкой температурой, где оно может рассеиваться.

Типы смазки

Есть три различных типа смазки: граничная, смешанная и полнопленочная.Каждый тип отличается, но все они зависят от смазочного материала и присадок, содержащихся в маслах, для защиты от износа.

Полнопленочная смазка можно разделить на две формы: гидродинамическую и эластогидродинамическую. Гидродинамическая смазка возникает, когда две скользящие поверхности (относительно друг друга) полностью разделены пленкой жидкости.

Эластогидродинамическая смазка аналогична, но происходит, когда поверхности находятся в качении (относительно друг друга).Слой пленки в эластогидродинамических условиях намного тоньше, чем при гидродинамической смазке, и давление на пленку больше. Это называется эластогидродинамическим, потому что пленка упруго деформирует поверхность качения, смазывая ее.

Даже на самых полированных и гладких поверхностях присутствуют неровности. Они выступают за поверхность, образуя пики и впадины на микроскопическом уровне. Эти пики называются неровностями. Чтобы обеспечить соблюдение условий полной пленки, смазочная пленка должна быть толще, чем длина неровностей.Этот вид смазки защищает поверхности наиболее эффективно и является наиболее востребованным.

Граничная смазка применяется там, где происходят частые пуски и остановки, а также в условиях ударных нагрузок. Некоторые масла содержат противозадирные (EP) или противоизносные (AW) присадки, которые помогают защитить поверхности в случае, если полное покрытие не может быть достигнуто из-за скорости, нагрузки или других факторов.

Эти добавки прилипают к металлическим поверхностям и образуют защитный слой, защищающий металл от износа.Граничная смазка возникает, когда две поверхности контактируют таким образом, что только слой EP или AW защищает их. Это не идеально, так как вызывает сильное трение, нагревание и другие нежелательные эффекты.

Смешанная смазка — это нечто среднее между граничной и гидродинамической смазкой. Хотя основная часть поверхностей разделена смазочным слоем, неровности все же соприкасаются друг с другом. Здесь снова вступают в игру добавки.

При лучшем понимании этого процесса будет легче определить, что такое смазка на самом деле. Это процесс разделения поверхностей или их защиты с целью уменьшения трения, нагрева, износа и потребления энергии. Этого можно добиться с помощью масел, смазок, газов или других жидкостей. Поэтому в следующий раз, когда вы будете менять масло в автомобиле или смазывать подшипник, поймите, что происходит нечто большее, чем кажется на первый взгляд.

Основы смазки двигателя

Смазка играет ключевую роль в продлении срока службы двигателя.Без масла двигатель очень быстро перегреется и заедает. Смазочные материалы помогают смягчить эту проблему и при правильном контроле и обслуживании могут продлить срок службы вашего двигателя.

С чего начинается смазка двигателя

Процесс смазки в двигателе внутреннего сгорания начинается в поддоне картера, обычно называемом масляным поддоном. Отсюда масло протягивается масляным насосом через сетчатый фильтр, удаляя более крупные загрязнения из массы жидкости.Затем масло проходит через масляный фильтр. Важно отметить, что не все фильтры работают одинаково.

Способность фильтра удалять частицы зависит от многих факторов, включая материал среды (размер пор, площадь поверхности и глубину фильтра), перепад давления в среде и скорость потока в среде. Масло перекачивается через проходы к различным компонентам двигателя, таким как кулачок, коренные подшипники, шток, поршни и т. Д. Затем под действием силы тяжести масло тянется обратно на дно двигателя, чтобы стекать обратно в поддон, и цикл повторяется. .

Состав моторного масла

Чтобы в полной мере оценить влияние процесса смазки двигателя, вы должны понимать, как создаются масла. Все моторные масла состоят из двух компонентов: присадок и базового масла. Общий объем присадок в моторном масле может составлять от 20 до 30 процентов, в зависимости от марки, рецептуры и области применения. Эти добавки могут улучшать, подавлять или улучшать свойства базового масла.

Типичный пакет присадок в моторном масле будет включать детергент и диспергатор.Эти две добавки работают вместе, чтобы помочь избавить систему двигателя от отложений, вызванных сгоранием топлива и образующихся картерными газами. Диспергенты и детергенты — это мелкие частицы, которые имеют полярную головку и олеофильный хвост. Полярные головки притягиваются к загрязнениям в масле и окружают их, образуя структуру, называемую мицеллами.